Yakıt briketleri için pres: talaşın kendi ellerinizle preslenmesi için kurulum tesisleri için seçenekler

Talaş veya talaşla boğulmak, Avrupa ülkelerinde ödünç alınan ülkemizin sakinleri için ortak bir şeydir. Popülerlikleri, hammaddelerin ucuzluğundan ve yanma sırasında iyi spesifik kalorifik değerinden kaynaklanmaktadır. Ev yapımı bir briket presi oluşturarak, neredeyse hiç bir şey için yüksek kaliteli yakıt alabilirsiniz.

Briket yakıt üretimi için basit ve ucuz bir makinenin nasıl yapılacağı hakkında konuşacağız. Önerdiğimiz makalede tasarım verildi, montaj ipuçları verildi. Kaynak odun malzemesinin üretim teknolojisi ve gereksinimleri verilmiştir.

Makalenin içeriği:

Briket Teknolojisi

Ahşap atıklarından presleme ile pelet ve briket üretimi köklü bir süreçtir. Bu nedenle, yüksek kaliteli "Eurodroves" elde etmek için ev yapımı bir makine oluştururken, hiçbir şey icat etmenize gerek yoktur, ancak mevcut uygulamaları uygulayabilirsiniz.

Süreç fiziğinin tanımı

Isıtma için gevşek ahşap malzeme kullanımı, küçük kazan dairelerinde ve sobalarda uygulamasını bulur. Talaş, benzer kütle ve neme sahip bir ağaçla aynı enerjiyi verir, ancak doğal halde saklanması, kir ve tozun ortaya çıkmasına neden olur. Bu nedenle, bu tür atıklar çeşitli şekillerde briketlere preslenir.

Bazı varsayımlarla, ahşabın lif (selüloz) ve bağlayıcı maddesi - ligninden oluştuğunu söyleyebiliriz. Her bir talaş ve talaş örneği, bu polimer sayesinde bütünlüğünü korur. Tek tek parçalar arasında güçlü bağlar kurmak için, bunların birbirine yapıştırılması gerekir.

Presleme işleminde talaş üzerinde güçlü basınç oluşur, bunun sonucunda lignin onlardan serbest bırakılır ve malzemeyi bir kalıpta bir arada tutar. Bu bağlantı, elbette, masif ahşap kadar güçlü değildir, ancak elde edilen briketin parçalanmaması yeterlidir.

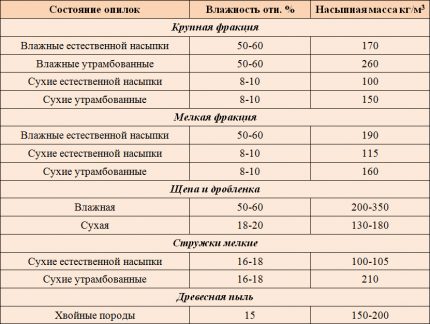

Nispeten kuru kütleye sahip ahşaptaki lignin miktarı ağaç türüne bağlıdır:

- köknar:% 30;

- çam:% 27;

- ladin:% 27;

- titrek kavak:% 22;

- huş:% 19.

Lignin yüzdesi ne kadar yüksek olursa, onu izole etmek için daha az basınç gerekir. Bu nedenle, odun talaşından talaşa dayalı briketlerin bağımsız olarak huş ağacından daha kolay üretilmesi daha kolaydır.

Prodüksiyon için klasik basına ek olarak dökme yakıt hala bir ekstrüzyon makinesi var. Yaptığı işin özü, vidanın etkisi altında, maddenin kademeli olarak daralan bir kanaldan geçmesidir.

Sonuç olarak, çok yüksek basınç oluşur. Bununla birlikte, bu seçeneğin evde uygulanması karmaşıktır ve özel bilgi gerektirir, bu nedenle kalıplı modellerde kalmak daha iyidir.

Yapıştırıcı kullanımı

Endüstriyel preslenmiş yakıt üretiminde, 500 - 3000 atm aralığında bir basınç oluşturmak için takım tezgahları kullanılır. Bazı üreticiler için (örneğin, Alman şirketi “RUF”), sıkıştırmanın 2000 atm'lik bir kuvvetle birleşimi nedeniyle briket oluşumu meydana gelir. ve beslemenin 150 ° C sıcaklığa ısıtılması. Bu tür ürünlerin yoğunluğu 1,2 kg / dm'ye ulaşır3.

Doğaçlama malzemeden kendi ellerinizle bir briket pres yaparsanız, bu tür özelliklere ulaşamayacaksınız. Bu nedenle, ürünler kesinlikle daha düşük bir yoğunluğa sahip olacak ve dökülmeye daha eğilimli olacaktır.

Yetersiz lignin salınımını telafi edin ve daha fazla güç elde edin talaş briketleri aşağıdakiler gibi üçüncü taraf bir yapıştırıcı ekleyerek mümkündür:

- Sıvı kil. Su içinde çözülmüş olan bu bağlayıcının gerekli kütle oranı, toplam ağırlığın% 5 ila 10'udur.

- Islak oluklu mukavva.

- Su ile seyreltilmiş en ucuz duvar kağıdı yapıştırıcısı.

Oluklu mukavva veya tutkal yüzdesi, talaşın büyüklüğüne, nem içeriğine ve kalıpta oluşturulan basınca bağlı olduğundan deneysel olarak belirlenir.

Kullanılan Hammadde Gereksinimi

Endüstriyel ekipman kullanırken bile, kalınlıkları 4 mm'den fazlaysa odun atıklarından yüksek kaliteli briketler veya peletler elde etmek zordur. Ev yapımı cihazlar için malzemenin boyutu daha az olmalıdır. Bunun nedeni düşük basınç ve hammaddenin ısınmamasıdır.

İdeal olarak, talaş çapı ve talaş kalınlığı 2 mm'yi geçmemelidir. Odun atıklarının büyük çoğunluğu bu parametreler için uygundur.

Ancak hammaddenin küçük dallar, talaşlar veya bir turşu (kabuk parçaları) ile tıkandığı zamanlar vardır. Daha sonra, preslemeden önce, homojen bir kütle elde etmek için, ön hazırlığı yapmak gerekir - malzemeyi bir kırıcıdan geçirerek öğütmek için.

İyi bir briket yoğunluğu elde etmek için, çim, kum veya toprakla tıkanmış hammaddelerden kaçınılmalıdır. Toprak ve bitki tabakası, kilden farklı olarak büzücü özelliklere sahip değildir, bu nedenle preslenmiş ürün kolayca parçalanır.

Kabuğu miktarının yüzdesi üzerinde durumu gözlemlemek de gereklidir -% 5'ten fazla olmamalıdır. Bunu ölçmek imkansızdır, ancak önemli miktarda obzol içeren talaş görsel olarak daha koyu görünür. Talaş kuru olmalıdır. Artan nem, briketin daha fazla kırılabilirliğine ve spesifik kalorifik değerinde bir azalmaya yol açar.

Ham maddeleri yaz aylarında güneşte veya havalandırılmış bir odada kurutabilirsiniz. Kışın, kurutma verandada veya küçük pozitif sıcaklığa sahip başka bir yardımcı odada yapılmalıdır. Daha yoğun buharlaşma için şunları kullanabilirsiniz: cebri havalandırma.

Talaş briketlerinin üretimi için ev yapımı bir pres içindeki basınç lignini izole etmek için yeterli değilse, ham maddeler kurutulmaz ve ek bir bağlama maddesi ile birlikte, aksine suya batırılır. Bu durumda, karıştırma ile daha iyi tekdüzelik elde edilir ve fazla nem, sıkıştırma ile giderilir.

Basının ana unsurları

Sıradan bir presin ana elemanları bir kalıp (gevşek maddenin yerleştirildiği bir cam), bir piston ve bir basınç üretme mekanizmasıdır. Briket makineleri için tipik oldukları için bunları kendiniz yapmak kolaydır.

Kalıp cihazı

Talaş veya talaşın döküldüğü camlara kalıp veya hazne denir. Briket parametreleri geometrisine bağlı olacaktır.

Tipik olarak, bir bölme bir parça çelik yuvarlak veya profil borudan yapılır. Cama giren pistonun tabanı, kalın duvarlı (en az 3 mm kalınlığında) bir plakadan kesilir.

Kalıbın üretiminde, aşağıdaki değerlerin oranı dikkate alınmalıdır:

- kalıbın kesit alanı (s, cm2);

- pistona uygulanan basınç (u, kgf);

- hammaddeler üzerindeki özgül basınç (p, kgf / cm2).

Bu değerler oranla ilişkilidir:

p = u / s

İlave bir bağlayıcı kullanan briketler, 150 atm'den daha yüksek bir spesifik basınçta oluşturulduklarında şekillerini iyi tutarlar. (1 atm. ≈ 1 kgf / cm2). Pistonun yarattığı kuvvet olasılığına dayanarak, odanın kesit alanı hesaplanır.

Örneğin, 10 tonluk bir hidrolik kriko varsa, o zaman:

s < u / p = 10000/150 = 67 cm2.

Bu koşullar için, 80 mm kenar uzunluğuna sahip bir profil kare boru veya nominal çapı 90 mm'ye kadar olan yuvarlak bir boru uygundur.

Ortaya çıkan briketin uzunluğu (l) kalıbın yüksekliğine bağlıdır (h), orijinal kuru hammaddelerin yoğunluğu (q1) ve briketlenmiş (q2) koşulu:

l = s * (q1 / q2)

Ek olarak, ilk sıkıştırmadan sonra cama tekrar cips ekleyebilir ve prosedürü tekrarlayabilirsiniz. Bu şekilde, ortaya çıkan ürünün uzunluğunu presleme odasının neredeyse yüksekliğine getirebilirsiniz.

Talaşın sıkıştırılması sürecinde, briketten nem salınır. Serbestçe çıkabilmesi için, kamera küçük ancak sıklıkla bulunan deliklerle deliklidir.

Briket oluşturulduktan sonra kalıptan çekilmelidir. İnternette sıklıkla tavsiye edildiği gibi bir yay ve yanlış bir taban kullanmak pratik değildir. Yüksek basınç yayı tamamen sıkıştırır, bu nedenle zamanla şekli kavislidir, bunun sonucunda özelliklerini kaybeder.

Bu nedenle, kalıbın çıkarılabilir bir tabanını yapmalı ve briketi itmeli veya katlanabilir bir cam yapmalısınız. İkinci durumda, bardan ek bir gömlek yapması gerekecek.

Baskı oluşturmanın mevcut yolları

Yakıt briketleri üretmek için kendi kendine yapılan bir pres için çok uygun olan basınç elde etmenin üç yaygın yolu vardır: bir kol, bir hidrolik kriko veya bir vida kullanımı. Her biri kendi yolunda iyidir ve uygulamada uygulanması çok karmaşık değildir.

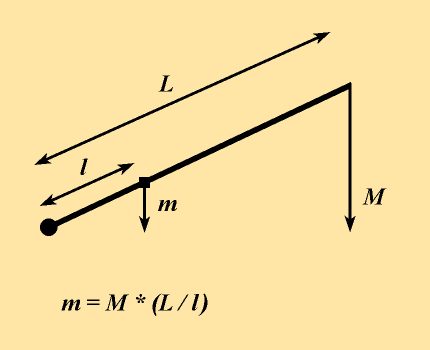

Kas gücü ve kaldıraç kullanımı

Genellikle, bir metal boru bir kaldıraç olarak alınır. Bir kişinin kas gücünün etkisi altında bükülmemelidir. Örneğin, 40 veya 50 mm çapında ve duvar kalınlığı 4 - 4.5 mm olan güçlendirilmiş bir su borusu uygundur.

Kolun uzunluğu ve dayanak noktasından pistonla bağlantıya olan mesafe sadece istenen basınca ulaşmaya odaklanmakla kalmaz. Bir başka önemli parametre, pistonun cama daldırma derinliğidir (h, cm).

Formül ile hesaplanır:

h = R * (l / L)

Burada R (cm), kolun ucunun alçaltılacağı yüksekliktir.

Tasarımı, pistonun daldırma derinliğinin, bir ön malzeme ilavesi ile yeniden sıkıştırma olmaksızın bir briket oluşturmak için yeterli olacak şekilde yapılması arzu edilir. Bu üretim hızını büyük ölçüde artıracaktır.

Gerekli piston daldırma derinliği (h, cm) başlangıçtaki kuru (q) hesaplanarak hesaplanabilir.1) ve briketlenmiş (q2) hammaddelerin yoğunluğu ve camın yüksekliği (H):

h = H * (1 - q1 / q2)

Herhangi bir nedenle bir hata meydana geldiğinde (kural olarak, hammaddenin başlangıç yoğunluğunun değerinin yanlış belirlenmesi nedeniyle) ve pistonun daldırma derinliği ürüne gerekli sertliği vermek için yeterli değilse, tüm yapıyı sindirmek gerekli değildir.

Camın yüksekliğini azaltabilir veya talaşı doldurarak iki veya üç geçişte bir briket basabilirsiniz.

Hidrolik kriko uygulaması

Güçlü basınç oluşturmak için tanıdık şişe krikoları gibi hidrolik cihazlar kullanılır. Kural olarak, bir arabanın veya başka bir ekipmanın bulunduğu bir çiftlikte, bu tür hidrolik üniteler vardır, ancak taşıma kapasiteleri yetersiz olabilir.

Krikolar ucuzdur. Böylece, 30-40 ton için tasarlanmış modeller 5 binden az ruble için satın alınabilir. Ve bu tür göstergelerle, büyük kesitli briketler veya bir kerede normal boyutta birkaç (3-5) kopya elde etmek zaten mümkündür.

Aynı anda birkaç briket elde etmek için, doğru miktarda kalıp üst üste konur. Orta hareketli çerçeve, zamanla bükülmeyecek şekilde güçlü olmalıdır. En iyi I-kirişten veya kalın duvarlı bir profil borusundan yapılır.

Presleme işleminin kendisi bir manivela tasarımı kullanmaktan daha uzun sürer. Bununla birlikte, güçlü bir hidrolik kriko kullanılması, iş parçası üzerinde çok daha fazla spesifik basınç elde edilmesini sağlar. Briketler daha eşit ve yoğundur ve zaten çekici bir sunuma sahiptir.

Vidalı baskı mekanizması

Manuel vidalı bir presin çalışma prensibi, manivela presine benzer, sadece uygulanan kuvvet 90 ° açıyla iletilir. Tutma sapının çapı büyüdükçe ve iplik aralığı küçüldükçe, basınç artış oranı artar.

Bu tasarım aynı zamanda bir manivela mekanizmasına dayanan bir makineden daha fazla basınç yaratmanıza izin verir. Önemli bir eksi, sunulan seçenekler arasında en yavaş çalışma oranıdır.

Ancak, artılar şunları içerir:

- tasarımın sadeliği;

- briketleme ihtiyaçları için küçük bir arıtma ile az para için böyle bir basın satın alma fırsatı;

- küçük boyutlu.

Vidalı bir presle çalışırken, mekanizmayı kranklamak için yeterli fiziksel güç olmadığında, “durmak için” kullanmamalısınız. Bu durumda, bir kişinin uyguladığı kuvvet bir yandan ipliğe, diğer taraftan ortaya çıkan briketin direnç kuvvetine (90 ° 'nin altında) etki eder. Bu, ipliğin hızlı aşınmasına veya bozulmasına yol açacaktır.

Aşırıya kaçmamak ve mekanizmayı kırmamak için test numunelerinde yeterli bir sonuç elde etmek ve bir mandal takmak veya iplik üzerine izin verilen maksimum konumunu işaretleyen bir işaretleyici yapmak gerekir.

Konu hakkında sonuçlar ve faydalı video

Ev yapımı bir manivela presi oluşturun. Ana parçaların üretimi ve çalışma prensibinin açıklaması:

Makinenin tasarımını ve briketleme sürecinin kendisini iyileştirmek:

Hidrolik kriko bazlı birkaç briketin eşzamanlı üretimi için bir makine:

Talaş briketleme için kendi başınıza bir makine yapmak zor değildir. Basınç oluşturma kolu, hidrolik veya vida prensibi arasından seçim yapabilirsiniz. Ancak, üretilen ürünlerin kalitesinin sadece monte edilen mekanizmaya değil, aynı zamanda hammaddelerin hazırlanmasına da bağlı olacağını hatırlamanız gerekir.

Düzgün ayarlanmış bir süreç, ekonominize kaliteli ve ucuz yakıt sağlamaya ve hatta uygulamasını düzenlemeye yardımcı olacaktır.

Kendi elleriyle ısıtmak için briketler nasıl yaptıkları hakkında konuşmak ister misiniz? Sitenin ziyaretçileriyle paylaşmaya hazır olduğunuz makalenin konusu hakkında değerli öneriler var mı? Lütfen aşağıdaki bloğa yorum yazın, buraya fotoğraf gönderin ve soru sorun.

DIY ısıtma manifoldu: şemalar ve montaj özellikleri

DIY ısıtma manifoldu: şemalar ve montaj özellikleri  Özel bir evde bir gaz kazanı evi için pencere: bir oda cam için yasal normlar

Özel bir evde bir gaz kazanı evi için pencere: bir oda cam için yasal normlar  Isıtma için güvenlik grubu: cihaz, çalışma prensibi, seçim ve kurulum kuralları

Isıtma için güvenlik grubu: cihaz, çalışma prensibi, seçim ve kurulum kuralları  Gazın özel bir eve bağlanması ne kadara mal olur: gaz arzını organize etmenin fiyatı

Gazın özel bir eve bağlanması ne kadara mal olur: gaz arzını organize etmenin fiyatı  Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları

Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları  Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir

Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir  Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler

Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler