Spawanie rur z polietylenu: porównanie metod + instrukcja instalacji

Aby zmontować przewody z rur z polietylenu (PE), potrzebne są pewne umiejętności w zakresie ich spawania i łączenia z łącznikami. Do tej pracy odpowiedni jest również sprzęt używany do instalacji rurociągów polipropylenowych.

Spawanie rur z polietylenu odbywa się za pomocą specjalnych urządzeń i wymaga pewnej wiedzy, o której porozmawiamy w tym artykule. Rozważymy szczegółowo cechy przygotowania sprzętu do procesu spawania, wydamy zalecenia dotyczące wykonania spoiny wysokiej jakości. Rozważamy również różne opcje spawania rur wykonanych z polietylenu.

Treść artykułu:

Przygotowanie sprzętu do spawania

Do każdego rodzaju spawania stosuje się inny sprzęt. Nie ma sensu kupować go do jednorazowego montażu komunikacji metodą doczołową i spawaną elektrycznie, ponieważ koszt zestawu wynosi kilka tysięcy dolarów. Lepiej skorzystać z usług firm zewnętrznych lub wynająć sprzęt.

Używany sprzęt spawalniczy

Sprzęt do lutowania gniazdowego kosztuje od 100-200 USD, więc kwestia zakupu spawarka wszyscy decydują sami.

Standardowy zestaw urządzeń do zgrzewania doczołowego rur z polietylenu obejmuje:

- Centralizator. Jest to łóżko z 4 metalowymi zaciskami do rur, z których dwa są ruchome, a dwa są sztywno przymocowane do podstawy.

- Przycinanie. Jest to oddzielne urządzenie dyskowe do precyzyjnego mechanicznego przycinania końców spawanych rur. Urządzenie jest przymocowane do prowadnic spawarki.

- Lustro grzewcze. Jest to zaokrąglona płyta pokryta teflonem, do której dociskane są złącza rur do topienia PE. Ma wbudowany termometr.

- Napęd hydrauliczny lub mechaniczny. Urządzenie do regulacji siły ściskającej rur po ich podgrzaniu, a następnie podłączeniu.

- Wkładki redukcyjne. Jest to zestaw wymiennych półpierścieni do mocowania rur o różnych średnicach.

- Jednostka sterująca. Zawarte w zestawach wyposażenia z automatyzacją procesu spawania.

W rzeczywistości zestaw urządzeń jest niezależnym urządzeniem, które wykonuje określone funkcje na różnych etapach procesu spawania. Mogą być zaprojektowane do spawania wyłącznie ręcznego lub do łączenia rur w trybie w pełni automatycznym.

Do instalacji połączeń zgrzewanych stosuje się odpowiednią spawarkę ze zintegrowanym skanerem kodów kreskowych. Do tego procesu nie są wymagane żadne dodatkowe urządzenia.

Do spawania gniazd konieczne będzie zakupienie takiego zestawu:

- spawarka elektryczna;

- nożyce do rur;

- stać;

- kalibrator i fazowanie;

- dysze do podgrzewania połączonych elementów.

Oprócz określonego wyposażenia do instalacji rur mogą być również potrzebne ogólne narzędzia biznesowe: klucz nastawny, centymetr, marker i inne.

Przygotowanie do procesu spawania

Ważnym czynnikiem w wysokiej jakości spawaniu rurociągów z HDPE jest ich wstępne przygotowanie. Niezbędne manipulacje, aby utworzyć dobrą spoinę, zostaną przedstawione w formie instrukcji.

Bezpośrednio przed podgrzaniem lutowanych części potrzebujesz:

- Upewnij się, że materiał i oznaczenie części lutowanych są identyczne.

- Do usuwania i odtłuszczania połączeń połączonych produktów.

- Wyśrodkuj rury i mocno je zamocuj.

- Przytnij plastry, aż utworzy się ciągła taśma na dwóch obwodach rury.

W końcu konieczne jest oczyszczenie krawędzi połączonych części z wiórów.

Po starannym przygotowaniu rur i kształtek z polietylenu do spawania możesz mieć pewność, że wysokiej jakości szew jest w połowie gwarantowany.

Metody spawania rur PE

Przemysłowy polietylen niskociśnieniowy (HDPE) jest materiałem termoplastycznym, którego właściwości nie zmieniają się podczas cykli grzania-chłodzenia. Dlatego doskonale nadaje się do instalacji rurociągów domowych i przemysłowych.

Połączenie poszczególnych rur i kształtek PND ze sobą odbywa się za pomocą rozłączalnych połączeń gwintowych lub następujących metod spawania:

- w kształcie dzwonu;

- elektrooporowy;

- tyłek

Rury o grubości ścianki do 4,5 mm (średnica do 50-110 mm) są lutowane na dwa pierwsze sposoby, aw przypadku rur o grubszych ściankach stosowana jest metoda bezspoinowego zgrzewania doczołowego.

Opcja nr 1 - tryb zgrzewania doczołowego

Podczas zgrzewania doczołowego ważne jest kontrolowanie krytycznych parametrów: temperatury narzędzia i tworzywa sztucznego, siły mocowania i czasu trwania operacji. W przypadku braku czujników o tych wartościach jest mało prawdopodobne, aby był w stanie stabilnie uzyskać szew wysokiej jakości.

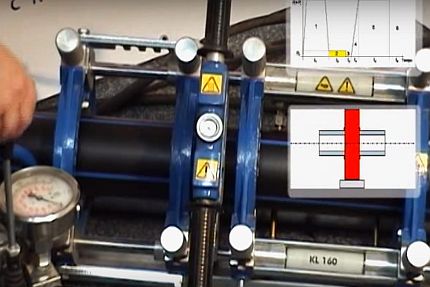

Lepiej jest rozważyć instrukcje krok po kroku dotyczące spawania doczołowego rur z polietylenu na przykładzie półautomatycznego urządzenia z napędem hydraulicznym.

Zgrzewanie doczołowe wykonuje się, jeśli grubość ścianki rury z polietylenu nie przekracza 5 mm, a jej średnica nie przekracza 50 cm. Technologia obejmuje szereg standardowych kroków:

Krok # 1 - ogrzewanie stawów

Po przetworzeniu końców rur lusterko spawalnicze ogrzewa się do temperatury 200–230 stopni i umieszcza na środku centralizatora. Następnie za pomocą napędu hydraulicznego krawędzie rur HDPE są mocno dociśnięte do niego z siłą 4-6 kg / cm2.

Po zbliżeniu się do wielkości zadziorów do minimalnych dopuszczalnych wartości, siła jest zmniejszana do 0,2-0,5 kg / cm2, a tworzywo sztuczne jest ogrzewane przez cały standardowy czas. Spawanie jest dopuszczalne w temperaturach od 15 mrozów do 45 ciepła, ale w niskich temperaturach czas podgrzewania można wydłużyć.

Krok # 2 - połączenie rurowe

Po niezbędnym podgrzaniu i stopieniu PND na złączach rury są hodowane hydraulicznie, lustro jest usuwane, a spawane powierzchnie są ponownie dociskane do siebie z siłą 1-3 kg / cm2. Rozmiar zadziorów jest monitorowany wizualnie, dlatego ciśnienie może się zmieniać.

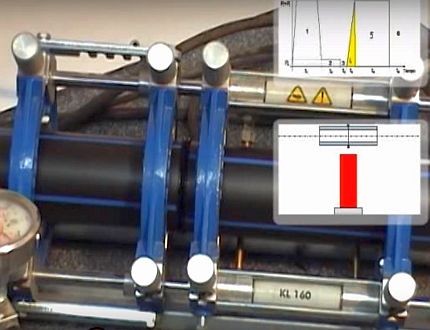

Krok # 3 - ochłodzenie i kontrola

Rury są dociskane do siebie, dopóki połączenie nie zostanie całkowicie schłodzone.Po usunięciu siły z napędu hydraulicznego rury są usuwane z zacisków centralizatora i oceniany jest stan spoiny i zadzioru. Jeśli ich parametry są normalne, rura jest gotowa do pracy.

Opcja nr 2 - spawanie rur HDPE z gniazdem

Po wstępnym przycięciu i przygotowaniu rur i części z HDPE można rozpocząć ich zgrzewanie. Proces zostanie przejrzany jako instrukcja krok po kroku.

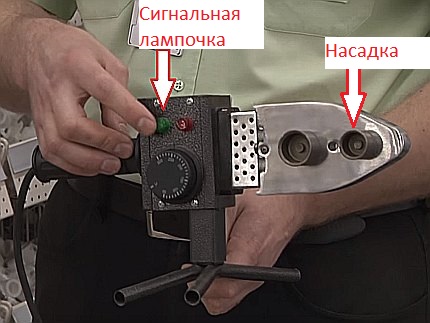

Krok # 1: Przygotowanie lutownicy

Optymalna temperatura do spawania rur z polietylenu wynosi od 210 ° C, więc odpowiednie są tylko lutownice z regulowanym ogrzewaniem. Przed podłączeniem do sieci konieczne jest nawinięcie specjalnych żelaznych dysz dwustronnych (tuleja i trzpień) na żelazko i umieszczenie lutownicy na stojaku w kształcie krzyża.

Po osiągnięciu ustawionej temperatury zaświeci się lampka sygnalizacyjna (zwykle zielona).

Krok # 2: podgrzanie części

Podczas pracy z gorącymi rurami bezpieczniej jest nosić rękawiczki. Aby ogrzać części, konieczne jest jednoczesne pociągnięcie jednej połączonej części na trzpień, a następnie włożenie drugiej do metalowej tulei.

Aby zachować głębokość połączenia, możesz wstępnie oznaczyć markerem odpowiedni znak na rurze, a następnie nawigować po zadokowaniu podgrzanych produktów.

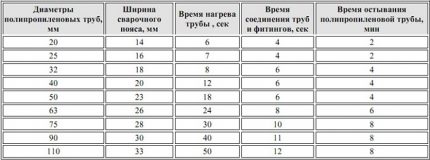

Powyżej znajduje się tabela z przybliżonymi ramami czasowymi dla ogrzewania, dokowania i chłodzenia rur, a także głębokość włożenia do gniazda. W temperaturach ujemnych czas nagrzewania materiału można wydłużyć o 1-2 sekundy.

Krok # 4: łączenie części

Po rozgrzaniu produkt musi być jednocześnie odłączony od dysz i silnym, bezpośrednim ruchem wprowadzić rurę do gniazda do oznaczonej linii. Niemożliwe jest skręcenie części względem siebie. 5-10 sekund po połączeniu każdy ruch może doprowadzić do gwałtownego spadku siły stawu.

Po schłodzeniu wskazane jest sprawdzenie uformowanego szwu wewnętrznego pod kątem obecności ugięcia blokującego światło rury. Jeśli jest zwężony, lepiej jest ponownie przylutować połączenie, aby zapobiec spadkowi ciśnienia w systemie.

Opcja nr 3 - zgrzewanie elektrooporowe polietylenu

Spawanie rur z polietylenu za pomocą złącza elektrooporowego jest najłatwiejszym i najszybszym sposobem. Łączniki z tworzywa sztucznego mają wbudowaną metalową spiralę, która niezależnie ogrzewa połączone powierzchnie i topi PE.

Dzięki tej metodzie musisz dodatkowo wydawać pieniądze na złącza elektryczne, których koszt zaczyna się od 3-4 dolarów za sztukę. Dlatego takie spawanie stosuje się tylko w tych miejscach, w których metody doczołowe i kielichowe nie są dostępne. Zaletą metody elektrooporowej jest możliwość łączenia rur o grubości 4,5 mm lub mniejszej.

Główne etapy spawania:

- Czyszczenie i obróbka złączek i końców rur.

- Centrowanie i wkładanie rury do złącza elektrooporowego.

- Podłączanie złączki do styków elektrycznych specjalnej spawarki, podgrzewanie połączenia.

Ostatnim etapem jest przerwa w dostawie prądu i rura chłodząca.

Na złączach elektrycznych znajduje się kod kreskowy z zakodowanymi parametrami czasu ogrzewania, prądu i napięcia.Jest on odczytywany przez skaner spawarki, który następnie wykonuje proces lutowania w trybie automatycznym. Produkty są szczelnie i bezpiecznie spawane na dużej powierzchni.

Prawidłowe spoiny czołowe

Prawidłowe wykonanie wszystkich instrukcji spawania można ocenić na podstawie ostatecznego wyglądu związku polietylenowego. W przypadku utworzenia niewłaściwego szwu i wysokiego ryzyka wycieku podczas dalszej pracy lepiej wyciąć połączenie wokół krawędzi i przyspawać nowy.

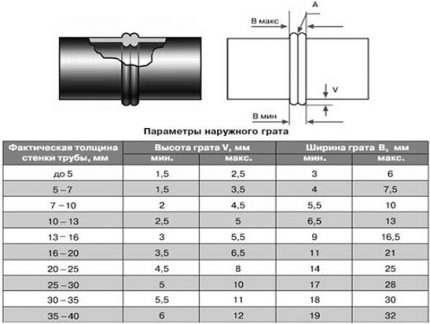

W prawidłowo wykonanym szwie rozmiar rolki z grotem powinien odpowiadać standardowym wartościom.

Istnieją dodatkowe wymagania dotyczące parametrów rolek:

- Symetria i jednorodność na całym obwodzie stawu.

- Przemieszczenie ścian rur w płaszczyźnie promieniowej nie powinno przekraczać 10% ich grubości.

- Kolor rolek powinien być identyczny z kolorem rury.

- Wgłębienie między rusztami nie powinno sięgać głębiej niż poziom zewnętrznej powierzchni rur.

I oczywiście obecność pęknięć i porów jest całkowicie wyeliminowana.

Przyczyną asymetrii rolek na obwodzie może być słabe wstępne frezowanie lub położenie ukośnicy pod kątem do rury.

Instrukcje instalacji rur polietylenowych

Aby połączyć rury z polietylenu z elementami zaopatrzenia w wodę, można użyć następujących połączeń:

- jednoczęściowy;

- odpinany.

Połączenia jednoczęściowe uzyskuje się przez lutowanie rur ze sobą lub za pomocą specjalnych spawanych łączników. Ta metoda jest tania, ale powstałe projekty są często uciążliwe. Zastosowanie jednoczęściowych połączeń jest uzasadnione przy instalowaniu podziemnych stacjonarnych rur wodociągowych.

Do montażu tymczasowych systemów z rur polietylenowych, a także w przypadku braku sprzętu spawalniczego, można zastosować gwintowane złączki zaciskowe, których montaż zostanie omówiony później.

Złącze rurowe do złączki zaciskowej

Złączki zaciskowe są droższe niż modele spawane, ale są składane i łatwe w obsłudze. Zalecenia dotyczące ich instalacji omówiono w poniższych instrukcjach krok po kroku.

Krok pierwszy - kontrola zewnętrzna i przycinanie

Montaż systemu z rury polietylenowej i złączki zaciskowej z tworzywa sztucznego rozpoczyna się od sprawdzenia pod kątem pęknięć i głębokich zarysowań. Lepiej natychmiast odciąć uszkodzony odcinek rury.

Możesz wyciąć plastikową rurkę za pomocą noża i specjalnego obcinaka do rur. Rezultatem powinno być idealnie prostopadłe cięcie bez haczyków i fal. Aby usunąć nierówne krawędzie, możesz kupić ręczny trymer.

Krok drugi - zakładanie złączek na rurę

Najpierw na wąż nakłada się nakrętkę zaciskającą, następnie tuleję zaciskową, następnie pierścień zaciskowy, a na końcu wyciąga się gumową uszczelkę.

Koniec rury jest włożony do końca w korpus złączki, a elementy zużyte na wężu są dociskane do gwintu.Następnie nakrętka zaciskająca mocno skręca się ręcznie. Jeśli masz klucz łańcuchowy, możesz zacieśnić połączenie z nimi.

Dokręcenie nakrętki zaciskającej nie jest warte pośpiechu - może się przekrzywić. Przy napiętym kursie lepiej jest ponownie rozwinąć połączenie i powtórzyć proces montażu.

Po montażu warto sprawdzić szczelność połączenia. W przypadku wycieku można łatwo przekręcić nakrętkę, dostosowując elementy konstrukcyjne.

Włóż siodło do rury

Jeśli chcesz zrobić odgałęzienie z rury polietylenowej, nie musisz kupować trójnika. Wystarczy wywiercić w nim dziurę i położyć siodło. Jak to zrobić zostanie omówione w instrukcji krok po kroku.

Krok pierwszy - przygotowanie

Początkowo należy sprawdzić podłączone produkty pod kątem zarysowań i pęknięć i przetrzeć ich powierzchnię wilgotną szmatką.

Krok drugi - montaż zacisku

Umieść obie części obejmy na rurze, dokręć nakrętki kluczem. Celem tej procedury jest trwałe zamocowanie siodła.

Krok trzeci - wiercenie

Zaznacz punkt na środku otworu siodła i zaznacz pasek na krawędziach łącznika markerem, aby zapamiętać jego położenie. Odkręć siodło i wyjmij jego części. Wywierć rurkę polietylenową w odpowiednim miejscu za pomocą wiertła o wymaganej średnicy.

Krok czwarty - Montaż siodła

Oczyść wnętrze rury PE z wiórów i usuń wszelkie haczyki z krawędzi wierconego otworu. Zgodnie z rysowanymi wcześniej znakami przymocuj części złączki do rury i mocno dokręć nakrętki mocujące.

Podczas wkręcania rury lub montażu do pielęgniarki można owinąć kilka warstw taśmy fum.

Część siodła z wylotem może mieć rowek dla gumowego pierścienia uszczelniającego po stronie rury. Dlatego w obecności szczeliwa konieczne jest umieszczenie go między rurą a złączką.

Jeśli musisz zgiąć rurę w pewnym odcinku rurociągu, zalecamy wykonanie tego zgodnie z instrukcjami, podane tutaj.

Wnioski i przydatne wideo na ten temat

Proponowane filmy wideo wyraźnie pokażą wszystkie rodzaje spawania rur HDPE, a także zapoznają się z procesem montażu złączki zaciskowej i siodła.

Spawanie gniazdowe rur z polietylenu:

Proces zgrzewania elektrooporowego:

Zgrzewanie doczołowe rur PND za pomocą półautomatycznego urządzenia z napędem hydraulicznym:

Montaż na rurze zaciskowej:

Instalowanie siodeł na rurze HDPE:

Niezależna instalacja rur wodnych z polietylenu wymaga pewnej wiedzy i umiejętności, ale jest to całkiem wykonalne z zastrzeżeniem powyższych zasad. W przypadku braku specjalnego wyposażenia możliwe jest zmontowanie systemu zaopatrzenia w wodę bez użycia narzędzi, przy użyciu tylko złączek zaciskowych.

Istnieje wiele opcji montażu, ale musisz użyć takiej, która zapewni wynik przy minimalnych kosztach finansowych.

Określ najlepszy sposób spawania polietylenu i chcesz wyjaśnić kilka kwestii? Zachęcamy do zadawania pytań naszym ekspertom - postaramy się pomóc.

A może chcesz podzielić się osobistymi doświadczeniami z instalacją polietylenu w domu? Napisz swoje komentarze, dodaj unikalne zdjęcia - Twoje informacje będą przydatne dla wielu początkujących.

Zaciski do rur: Przegląd gatunków i instrukcje instalacji

Zaciski do rur: Przegląd gatunków i instrukcje instalacji  Wykonujemy pudełko na rury w łazience: instrukcje instalacji krok po kroku

Wykonujemy pudełko na rury w łazience: instrukcje instalacji krok po kroku  Samodzielna instalacja rur HDPE: instrukcje spawania + sposób gięcia lub prostowania takich rur

Samodzielna instalacja rur HDPE: instrukcje spawania + sposób gięcia lub prostowania takich rur  Technologia spawania DIY rur polipropylenowych: przegląd metod i niuansów

Technologia spawania DIY rur polipropylenowych: przegląd metod i niuansów  Łączenie rur miedzianych: instrukcje i porównanie różnych technologii instalacji

Łączenie rur miedzianych: instrukcje i porównanie różnych technologii instalacji  Ekran wykonany z rur z tworzywa sztucznego: rodzaje przegród + instrukcje produkcji krok po kroku

Ekran wykonany z rur z tworzywa sztucznego: rodzaje przegród + instrukcje produkcji krok po kroku  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Oczywiście, plastikowe rury do zaopatrzenia w wodę i ogrzewania są bardzo wygodne i każdy człowiek z rękami może naprawdę je zainstalować. Ale dlaczego nikt nie mówi o środkach bezpieczeństwa podczas spawania tych rur, że tylko rtęć z ołowiem może być bardziej szkodliwa niż tlące się opary tworzyw sztucznych.

Należy używać respiratorów, przewietrzyć pomieszczenie. Zwierzęta domowe, zwłaszcza dzieci i zwierzęta (tutaj mówimy o masie ciała) są wysyłane do odwiedzenia na czas naprawy.

Plastik ułatwia życie w wielu obszarach - ale także nas zabija ... Zadbaj o siebie!

Witaj Elina, rozumiem twoją troskę i dlatego chcę bardziej szczegółowo ujawnić główne kwestie związane z bezpieczeństwem. Przede wszystkim musisz zrozumieć, że zawód spawacza rur z polietylenu jest zawodem o zwiększonym niebezpieczeństwie.

Ale spójrzmy na punkty dla zwykłych obywateli:

- konieczne jest zapewnienie normalnej wentylacji w pomieszczeniu, w którym będą spawane rury polietylenowe;

- musisz pracować w specjalnych ubraniach;

- używać specjalnych rękawic ochronnych;

- używać respiratorów;

- robić przerwy w pracy, aby wyjść na świeże powietrze.

Jeśli zaobserwujesz te punkty, proces spawania rur z polietylenu nie będzie wiązał się z uszkodzeniem ciała.