Pers voor brandstofbriketten: opties voor productie-installaties om zaagsel met uw eigen handen te persen

Verdrinken met zaagsel of spaanders is een veelvoorkomend iets voor de inwoners van ons land, geleend in Europese landen. Hun populariteit is te danken aan de goedkope grondstoffen en de goede specifieke calorische waarde tijdens verbranding. Door een zelfgemaakte brikettenpers te maken, kunt u bijna voor niets brandstof van hoge kwaliteit krijgen.

We zullen bespreken hoe u een eenvoudige en goedkope machine kunt maken voor de productie van briketbrandstof. In het artikel dat we hebben voorgesteld, wordt het ontwerp gegeven, worden montagetips gegeven. De productietechnologie en vereisten voor het bronhoutmateriaal worden gegeven.

De inhoud van het artikel:

Brikettechnologie

Het persen van pellets en briketten uit houtbewerkingsafval is een lang bestaand proces. Daarom hoeft u bij het maken van een zelfgemaakte machine voor het verkrijgen van hoogwaardige "Eurodroves" niets uit te vinden, maar u kunt bestaande praktijken toepassen.

Beschrijving van de fysica van het proces

Het gebruik van los houtmateriaal voor verwarming vindt zijn toepassing in kleine stookruimtes en kachels. Zaagsel geeft dezelfde energie als een boom met een vergelijkbare massa en vochtigheid, maar als het in zijn natuurlijke staat wordt bewaard, ontstaat er vuil en stof. Daarom wordt dergelijk afval in briketten van verschillende vormen geperst.

Met enkele aannames kunnen we zeggen dat hout bestaat uit vezels (cellulose) en de bindende stof - lignine. Elk exemplaar van zaagsel en spaanders behoudt zijn integriteit dankzij dit polymeer. Om een sterke binding tussen de afzonderlijke stukken tot stand te brengen, moeten ze ook worden verlijmd.

Tijdens het persen wordt er sterke druk op het zaagsel gegenereerd, waardoor lignine vrijkomt en het materiaal bij elkaar houdt in een mal. Deze verbinding is natuurlijk niet zo sterk als bij massief hout, maar het is voldoende dat de resulterende briket niet uit elkaar valt.

De hoeveelheid lignine in hout met een relatief droge massa is afhankelijk van de boomsoort:

- spar: 30%;

- grenen: 27%;

- sparren: 27%;

- esp: 22%;

- berk: 19%.

Hoe hoger het percentage lignine, hoe minder druk er nodig is om het te isoleren. Daarom is het gemakkelijker om zelfstandig briketten te maken op basis van zaagsel van dennen dan van berken.

Naast de klassieke pers voor productie bulk brandstof er is nog een extrusiemachine. De essentie van zijn werk is dat de stof onder invloed van de schroef door een geleidelijk smaller wordend kanaal gaat.

Hierdoor ontstaat een zeer hoge druk. De implementatie van deze optie thuis is echter complex en vereist specifieke kennis, dus het is beter om op modellen met een mal te blijven.

Gebruik van lijm

Bij de industriële productie van geperste brandstof worden werktuigmachines gebruikt om een druk te creëren in het bereik van 500 - 3000 atm. Bij sommige fabrikanten (bijvoorbeeld het Duitse bedrijf "RUF") treedt briketvorming op als gevolg van een combinatie van compressie met een kracht van 2000 atm. en het verwarmen van de voeding tot een temperatuur van 150 ° C. De dichtheid van dergelijke producten bereikt 1,2 kg / dm3.

Als u met uw eigen handen een briketpers maakt van geïmproviseerd materiaal, dan zult u dergelijke kenmerken niet kunnen bereiken. Daarom zullen producten zeker een lagere dichtheid hebben en sneller worden gemorst.

Compenseer de onvoldoende afgifte van lignine en bereik een grotere sterkte zaagselbriketten mogelijk door een lijm van derden toe te voegen, zoals:

- Vloeibare klei. De vereiste massafractie van dit in water opgeloste bindmiddel is 5 tot 10% van het totale gewicht.

- Natte golfkarton.

- De goedkoopste behanglijm verdund in water.

Het percentage golfkarton of lijm wordt experimenteel bepaald, omdat het afhangt van de grootte van het zaagsel, hun vochtgehalte en de in de mal gecreëerde druk.

Vereiste voor gebruikte grondstoffen

Zelfs bij gebruik van industriële apparatuur is het moeilijk om briketten of pellets van hoge kwaliteit te verkrijgen uit houtafval als hun dikte meer dan 4 mm is. De grootte van het materiaal voor zelfgemaakte apparaten zou minder moeten zijn. Dit komt door een lagere druk en het gebrek aan verwarming van de grondstof.

Idealiter mogen de diameter van het zaagsel en de spaandikte niet groter zijn dan 2 mm. Het overgrote deel van houtafval is geschikt voor deze parameters.

Maar er zijn momenten waarop de grondstof verstopt zit met kleine takken, houtsnippers of een augurk (stukjes schors). Vervolgens, voor het persen, om een homogene massa te verkrijgen, is het noodzakelijk om een voorbereidende voorbereiding uit te voeren - om het materiaal te malen door het door een breker te halen.

Om een goede brikettendichtheid te bereiken, moeten met gras, zand of aarde verstopte grondstoffen worden vermeden. De grond- en plantenlaag heeft, in tegenstelling tot klei, geen samentrekkende eigenschappen, waardoor het geperste product gemakkelijk afbrokkelt.

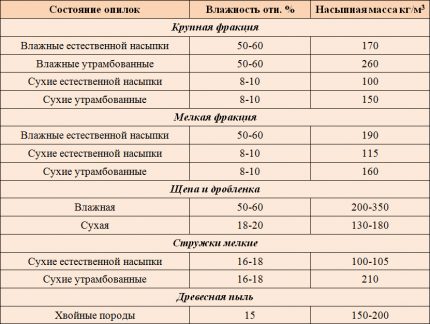

Het is ook noodzakelijk om de toestand op het percentage van de hoeveelheid schors te observeren - deze mag niet meer dan 5% zijn. Het is onmogelijk om dit te meten, maar visueel ziet het zaagsel met een aanzienlijk volume van de obzol er donkerder uit. Zaagsel moet droog zijn. Verhoogde luchtvochtigheid leidt tot een grotere brosheid van de briket en een verlaging van de specifieke calorische waarde.

Je kunt de grondstoffen in de zomer drogen in de zon of in een geventileerde ruimte. In de winter moet het drogen worden uitgevoerd in de veranda of een andere bijkeuken met een kleine positieve temperatuur. Voor intensere verdamping kunt u gebruiken geforceerde ventilatie.

Als de druk in een zelfgemaakte pers voor het maken van zaagselbriketten onvoldoende is om lignine te isoleren, worden de grondstoffen niet gedroogd en worden ze samen met een extra bindmiddel daarentegen in water gedrenkt. In dit geval wordt bij het mengen een betere uniformiteit bereikt en wordt overtollig vocht door aanstampen verwijderd.

De belangrijkste elementen van de pers

De belangrijkste elementen van een gewone pers zijn een mal (een glas waarin losse substantie wordt geplaatst), een zuiger en een drukgenererend mechanisme. U kunt ze gemakkelijk zelf maken, aangezien ze typisch zijn voor briketmachines.

Mold apparaat

Een glas waar zaagsel of krullen in worden gestort, wordt een mal of een kamer genoemd. De briketparameters zijn afhankelijk van de geometrie.

Typisch is een kamer opgebouwd uit een stuk stalen ronde of profielpijp. De basis van de zuiger, die in het glas komt, wordt uit een dikwandige (minimaal 3 mm dikke) plaat gesneden.

Bij de vervaardiging van de mal moet rekening worden gehouden met de verhouding van de volgende waarden:

- doorsnedeoppervlak van de mal (s, cm2);

- druk uitgeoefend op de zuiger (u, kgf);

- specifieke druk op grondstoffen (p, kgf / cm2).

Deze waarden zijn gerelateerd aan de verhouding:

p = u / s

Briketten met een extra bindmiddel behouden hun vorm goed als ze worden gevormd bij een specifieke druk van meer dan 150 atm. (1 atm. ≈ 1 kgf / cm2) Op basis van de mogelijkheid van de gecreëerde kracht door de zuiger, wordt het doorsnedeoppervlak van de kamer berekend.

Als er bijvoorbeeld een hydraulische krik van 10 ton is, dan:

s < u / p = 10000/150 = 67 cm2.

Voor dergelijke omstandigheden is een vierkante profielbuis met een zijlengte van 80 mm of een ronde buis met een nominale diameter tot 90 mm geschikt.

De lengte van de resulterende briket (l) hangt af van de hoogte van de mal (h), de dichtheid van grondstoffen in de oorspronkelijke droge (q1) en briket (q2) staat:

l = h * (q1 / q2)

Bovendien kunt u na de eerste compressie opnieuw chips aan het glas toevoegen en de procedure herhalen. Op deze manier kunt u de lengte van het resulterende product tot bijna de hoogte van de perskamer brengen.

Tijdens het comprimeren van zaagsel komt er vocht vrij uit de briket. Om ervoor te zorgen dat hij vrij naar buiten kan, is de camera geperforeerd met kleine maar vaak geplaatste gaten.

Nadat de briket is gevormd, moet deze uit de mal worden getrokken. Het gebruik van een veer en een valse bodem, zoals vaak wordt aanbevolen op internet, is onpraktisch. Hoge druk drukt de veer volledig samen, daarom is de vorm na verloop van tijd gebogen, waardoor deze zijn eigenschappen verliest.

Daarom moet u ofwel een verwijderbare bodem van de vorm maken en de briket duwen, of een opvouwbaar glas bouwen. In het tweede geval moet hij een extra shirt van de bar maken.

Beschikbare manieren om druk te creëren

Er zijn drie veelgebruikte manieren om druk te bereiken, die zeer geschikt zijn voor een zelfgemaakte pers voor het produceren van brandstofbriketten: het gebruik van een hendel, een hydraulische krik of een schroef. Elk van hen is op zijn eigen manier goed en de implementatie in de praktijk is niet erg ingewikkeld.

Spierkracht en hefboomwerking gebruiken

Meestal wordt een metalen buis als hefboom genomen. Het mag niet buigen onder invloed van de spierkracht van een persoon. Zo is een versterkte waterleiding met een diameter van 40 of 50 mm en een wanddikte van 4 - 4,5 mm zeer geschikt.

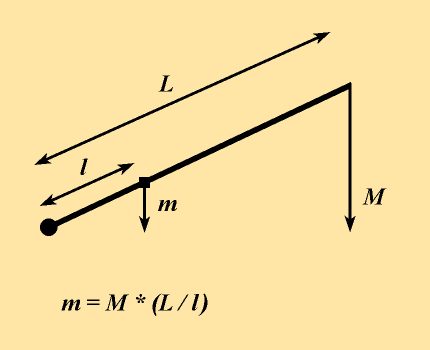

De lengte van de hendel en de afstand van het draaipunt tot de verbinding met de zuiger wordt niet alleen gekozen om de gewenste druk te bereiken. Een andere belangrijke parameter is de diepte van onderdompeling van de zuiger in het glas (h, cm).

Het wordt berekend met de formule:

h = R * (l / L)

Hier is R (cm) de hoogte tot waar het uiteinde van de hendel zal zakken.

Het is wenselijk om het ontwerp zo te maken dat de onderdompeldiepte van de zuiger voldoende is om een briket te vormen zonder opnieuw samenpersen met een voorafgaande toevoeging van materiaal. Dit zal het productietempo aanzienlijk verhogen.

De vereiste onderdompeldiepte van de zuiger (h, cm) kan worden berekend door de aanvankelijke droogte te kennen (q1) en briket (q2) de dichtheid van de grondstoffen en de hoogte van het glas (H):

h = H * (1 - q1 / q2)

Als er om welke reden dan ook een fout is opgetreden (meestal vanwege een onjuiste bepaling van de waarde van de initiële dichtheid van de grondstof) en de onderdompelingsdiepte van de zuiger niet voldoende is om het product de nodige hardheid te geven, is het niet nodig om de hele structuur te verteren.

U kunt de hoogte van het glas verkleinen of, door het zaagsel te vullen, een briket in twee of drie passages indrukken.

Hydraulische krikapplicatie

Hydraulische apparaten zoals bekende fleskrikken worden gebruikt om een sterke druk te creëren. In de regel zijn er op een boerderij met een auto of andere uitrusting dergelijke hydraulische eenheden, maar hun draagvermogen kan onvoldoende zijn.

Jacks zijn niet duur. Dus modellen die zijn ontworpen voor 30-40 ton kunnen worden gekocht voor minder dan 5000 roebel. En met dergelijke indicatoren is het al mogelijk om briketten met een grote doorsnede of meerdere (3-5) exemplaren van het gebruikelijke formaat tegelijk te verkrijgen.

Om meerdere briketten tegelijk te verkrijgen, wordt de juiste hoeveelheid vormen op een rij gezet. Het middelste beweegbare frame moet sterk zijn, zodat het na verloop van tijd niet buigt. U kunt dit het beste doen met een I-balk of een dikwandige profielpijp.

Het persproces zelf duurt langer dan bij gebruik van een hefboomontwerp. Het gebruik van een krachtige hydraulische krik maakt het echter mogelijk om een veel grotere specifieke druk op het werkstuk te bereiken. Briketten zijn gelijkmatiger en dichter en hebben al een aantrekkelijke presentatie.

Schroef persmechanisme

Het werkingsprincipe van een handmatige schroefpers is vergelijkbaar met die van een hendel, alleen wordt de uitgeoefende kracht overgebracht onder een hoek van 90 °. Hoe groter de diameter van de handgreep en hoe kleiner de draadsteek, hoe groter de drukverhogingsverhouding.

Met dit ontwerp kunt u ook meer druk creëren dan een machine op basis van een hefboommechanisme. Een aanzienlijk minpunt is het langzaamste werktempo onder de gepresenteerde opties.

De pluspunten zijn echter:

- eenvoud van ontwerp;

- de mogelijkheid om zo'n pers voor weinig geld te kopen met weinig verfijning voor de behoeften van briketten;

- klein formaat.

Wanneer u met een schroefpers werkt, mag u deze niet “tot stilstand” gebruiken, wanneer er al onvoldoende fysieke kracht is om het mechanisme te draaien. In dit geval werkt de kracht die door een persoon wordt uitgeoefend op de draad enerzijds en de weerstandskracht van de resulterende briket anderzijds (onder 90 °). Dit leidt tot een snelle slijtage van de draad of tot het breken ervan.

Om het niet te overdrijven en het mechanisme niet te breken, is het noodzakelijk om een voldoende resultaat op testmonsters te bereiken en een grendel te installeren of een markering op de draad te maken die de maximaal toegestane positie aangeeft.

Conclusies en nuttige video over het onderwerp

Maak een zelfgemaakte hendelpers. Productie van de belangrijkste onderdelen en een beschrijving van het werkingsprincipe:

Het ontwerp van de machine en het briketproces zelf verbeteren:

Een machine voor het gelijktijdig produceren van meerdere briketten op basis van een hydraulische krik:

Het is niet moeilijk om zelf een machine te maken voor het briketteren van zaagsel. U kunt kiezen uit het hefboom-, hydraulische of schroefprincipe om druk te creëren. Maar u moet niet vergeten dat de kwaliteit van de vervaardigde producten niet alleen afhangt van het geassembleerde mechanisme, maar ook van de bereiding van grondstoffen.

Een goed ingesteld proces helpt u om uw economie van hoogwaardige en goedkope brandstof te voorzien en zelfs de implementatie ervan te regelen.

Wil je vertellen hoe ze met hun eigen handen briketten maakten om te verwarmen? Zijn er waardevolle aanbevelingen over het onderwerp van het artikel die u wilt delen met bezoekers van de site? Schrijf opmerkingen in het onderstaande blok, plaats hier foto's en stel vragen.

DIY-verwarmingsverdeelstuk: schema's en montage-eigenschappen

DIY-verwarmingsverdeelstuk: schema's en montage-eigenschappen  Venster voor een gasketelhuis in een privéwoning: wettelijke normen voor beglazing van een kamer

Venster voor een gasketelhuis in een privéwoning: wettelijke normen voor beglazing van een kamer  Veiligheidsgroep voor verwarming: apparaat, werkingsprincipe, regels voor selectie en installatie

Veiligheidsgroep voor verwarming: apparaat, werkingsprincipe, regels voor selectie en installatie  Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening

Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening  De beste wasmachines met droger: modelbeoordeling en klantentips

De beste wasmachines met droger: modelbeoordeling en klantentips  Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen

Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen  Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen