A fémcsövek hajlítása: a munka teljesítményének technológiai finomságai

A szögben hajlított csövek alkalmazhatók az olaj- és vegyiparban, valamint a gép- és készülékgyártásban. Egyetlen építészeti vagy építési projekt sem lesz teljes nélkülük.

Mindenféle szerelvény használható fordulatra, de akkor szivárgások fordulhatnak elő, és esztétikai okokból ez néha egyszerűen elfogadhatatlan. A csövek hajlítása vonzóbb megjelenést és nagy megbízhatóságot nyújt - ez a folyamat nem sérti azok integritását.

Megmondjuk Önnek, hogyan lehet a legjobban hajlítani egy fémcsövet hideg és meleg technológiával egyaránt. Az általunk bemutatott cikk leírja a különféle anyagokból készült hajlító csövek sajátosságait. Megmutatjuk a profil és a kör alakú csövekkel végzett munka jellemzőit.

A cikk tartalma:

A hajlítási folyamat jellemzői

Mindegyik fémnek megvannak a sajátosságai, figyelembe vétele nélkül lehetetlen az összetett alak megadása a hengerelt fém számára. A hajlító csövet sugárirányú és tangenciális erők befolyásolják.

Az előbbiek deformálják a szekciót, az utóbbiak hozzájárulnak a redők megjelenéséhez. A végső eredmény fő követelménye az, hogy a cső keresztmetszete változatlan maradjon, és a falon ne legyen hullámosodás. A hajlítás lehetővé teszi, hogy minimalizálja a hegesztések számát, amikor mindenféle kanyarral ellátják a csővezetékeket.

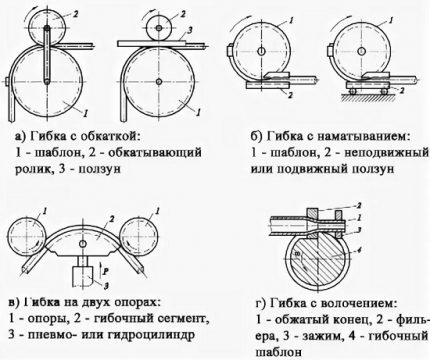

Csőhajlítási módszerek

A kívánt hajlásszög, anyag és a cső átmérője alapján a hajlítás manuálisan vagy speciális berendezéssel történhet. Különbséget tesznek a meleg és a hideg hajlítás között is, a csőüreg feltöltése és annak megtöltése nélkül.

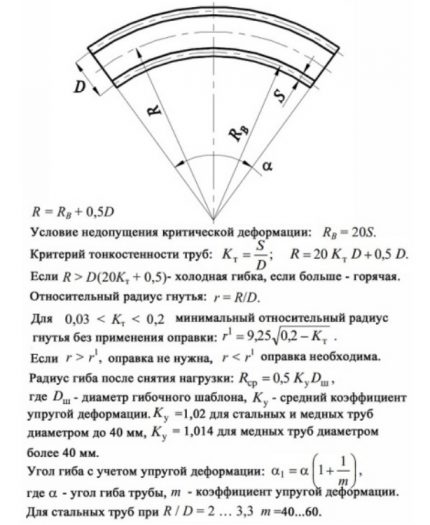

A terhelés megszűnése után olyan jelenség lép fel, mint például rugózás, amely közvetlenül arányos az anyag rugalmassági modulumával. A lehetséges deformáció nagysága az alkalmazott hajlítási módszertől és a tárgy geometriájától is függ.

Forró technológia specifikációi

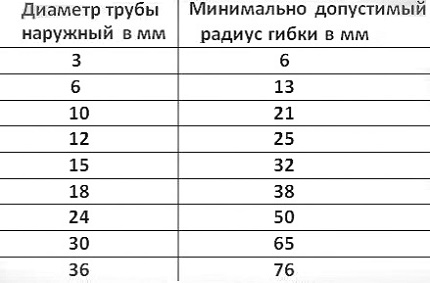

Ezt a módszert akkor választják, ha legalább 10 cm átmérőjű csövet kell meghajolni. A csöveket forró módon, kézzel vagy mechanizmusok segítségével alakítsa ki. Van olyan dolog, mint egy minimális hajlítási sugár.

A cső zónájának hosszát, amelyet fel kell fűteni, a cső átmérője és a hajlásszög alapján kell meghatározni. Ezenkívül a kerekítés nem lehet kisebb, mint a cső átmérője 3-szor.

A képlet alapján keresse meg a fűtött terület hosszát:

L = α x d / 15

A képletben: L a kívánt hosszúság mm-ben, α a hajlítási szög fokban, d a cső átmérője mm-ben, 15 az együttható. Tegyük fel, hogy egy 200 mm átmérőjű csövet 60 ° szögben meg kell hajlítani, akkor L = 60 x 200/15 = 800 mm, azaz 4 átmérő.

A cső hajlításához 900 ° C-ra kell melegíteni. A hajlítás megkezdésének optimális hőmérséklete 760 ° C, végén pedig 720 ° C. Égetéskor az anyag szilárdsági tulajdonságai romlanak.

A forró hajlítás több műveletet foglal magában:

- sablon készítése;

- homokcsomagolás;

- telek jelölése;

- fűtés;

- hajlítás.

Annak érdekében, hogy a csőszakasz és annak belső része a hajlítás helyén ne deformálódjon, édességek nem alakulnak ki, a belső teret kvarc homokkal töltik meg.

A homokot előzetesen szárítják és kalcinálják a szerves szennyeződések eltávolítása céljából 150–500 ° C hőmérsékleten, majd egy finom szitán vezetik át, amelynek szembemérete 3,3 x 3,3 mm. Mielőtt elkezdené tölteni a csövet, dugja be annak egyik végét.

Dugaszként fa vagy fém dugót használnak, amelynek nyílása van a gázok kilépéséhez. A finom és a nedves homok nem használható az első szinterelt, és hőnek való kitettséggel szilárdan tapad a csövek falához.

A második, a gőzképződés eredményeként hozzájárul a magas belső nyomás kialakulásához, amely a parafa kiszivárgását okozhatja.A kavicsok jelenléte a csomagolásban elfogadhatatlan, ezek áthatolhatnak a cső falán.

A cső tömése nagyon időigényes, ezért azt a toronyba szállítják, és enyhén ferde vagy függőleges helyzetben vannak. Mivel a hajlítás minősége közvetlenül függ a csomagolás tömítésétől, a csövet folyamatosan csavarják be a folyamat során. A tompa hang jelzi a munkadarab megfelelő kitöltését.

Mielõtt közvetlenül folytatnánk a fõ mûveletet, a jövôbeli kanyarodások metszeteit felrajzoljuk egy homokkal töltött csõre, sablont csatolva. Fűtött csövek kemencékben vagy kemencékben. Kézzel és mechanikusan is meghajlanak.

Az utóbbi esetben speciális lemezeket használnak, amelyek tolóoszlopokkal vannak felszerelve, amelyek segítségével a fűtött csőszakasz rögzítve van, és bilincsekkel, amelyek a cső végét a lemezen tartják. A cső ellentétes végére kábel van ráhelyezve, amelynek feszítése csörlő vagy spirál segítségével a cső meghajlik.

A csőfalak deformálódásának megakadályozása érdekében tömítéseket helyeznek a rack-cső helyére - egyenesek vagy ívesek. A szabad végét egy rögzített kábellel állvánnyal kell rögzíteni. A folyamat során ellenőrizze a cső geometriáját, rendszeresen alkalmazva rá egy sablont.

Ha a csövet a kívánt szögbe hajlítja, a dugókat kiégéssel távolítják el, vagy egyszerűen kiütik. Homokot öntünk ki, a csövet megtisztítjuk és mossuk. Végezzen el egy utolsó hajlítási tesztet egy sablon segítségével.

Hideg hajlítás

A kis átmérőjű csövek konfigurációjának megváltoztatásához különféle kéziszerszámokat használnak a nagy gépesített csőhajlítókhoz. Otthon általában víz és gáz hajlítása szükséges acélcsövekvízellátási és fűtési rendszerek eszközében használják.

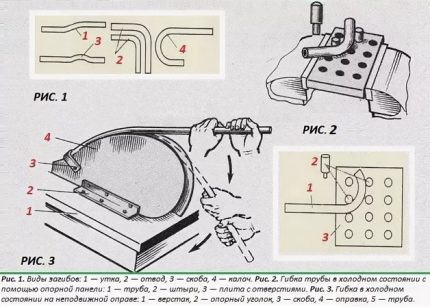

A cső hajlítását 90 under alatt hajlításnak nevezzük, 180 º - kalach, párkányokkal - vetülék, hurok formában - tartóval.

A kézi hajlításhoz vannak más eszközök is. Otthoni vízmelegítő tekercs gyártásához egy kb. 20 mm átmérőjű rozsdamentes acélcsövet egyszerűen feltekercselnek egy nagy átmérőjű cső darabjára. Korábban a tartót egy nagy csőre hegesztették, a támaszokra fektették és rögzítik.

A csövet szorosan homokkal csomagolják, dugókkal lezárják, majd behelyezik a tartóba és megkezdi a tekercselést. A sablonként használt csövet görgetni kell, tehát legalább két ember erőfeszítéseire lesz szükség. A tekercselés befejezése után a tekercs kiegyenlítődik.

A rozsdamentes acélcsövek vagy más anyagok hajlítása otthon a legegyszerűbb szerszámmal végezhető el. Célszerű kis mennyiségű munkát igényelni.

Egy egyszerű mechanikus gépet egy cső hajlításához saját kezével lehet felépíteni, különösen, ha rendelkezik hegesztő képességekkel és ismeri a hegesztőgépet:

Hogy primitív legyen csőhajlító eszköz Szüksége van egy betonlapra, fém csapokra és kalapácsra. A lemezt 40 x 40 vagy 50 x 50 mm cellákra osztjuk. A cella sarkában lyukakat fúrnak egy lyukasztóval, és csapokat dugnak be azokba.

A cső alakú terméket behelyezik a csapok közé, és erő alkalmazásával hajlítják meg. A pontosság ezzel a hajlítási módszerrel nem ideális, de a munkadarab otthoni használata elegendő. Nagyobb pontosságú hajlításhoz használjon egy emelő alapján készült eszközt.

Annak érdekében, hogy a cső belső lumene ne deformálódjon, olyan eszközöket kell alkalmazni, amelyek belsőleg ellensúlyozzák ezt a folyamatot. Belső korlátozóként a homokot használják leggyakrabban. Ugyanakkor a cső egyik végébe dugót dugnak be, és a másodikon át homokot öntenek, majd dugóval eldugulnak. Ezután hajlításra kerül sor.

Időnként a határoló egy speciálisan erre a célra készített rugó. A tekercseléshez használjon 1-4 mm átmérőjű huzalt. A rugónak szabadon kell belépnie a csőbe a hajlítási ponton, a huzal egy részét kifelé hagyva.

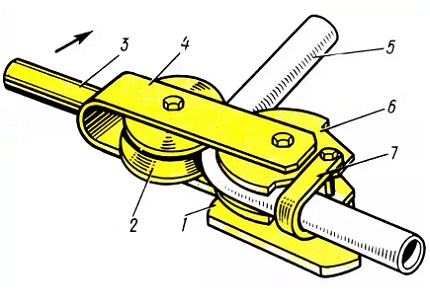

A kézi szerszámok, a hordozható és az álló gépek hidraulikus rendszere nagyban megkönnyíti a hajlítási folyamatot és felgyorsítja a cső deformációját:

Hajlás után a rugót a huzal meghúzásával távolítják el. Négyzetes keresztmetszetű csővel végzett munka esetén a rugó gyártásához azonos keresztmetszetű vezetéket kell választani.

Erre a célra egy huzalcsomag, amely külön szegmensekből áll, amelyek egyenként befelé tolják a jövőbeli kanyar helyére. A művelet befejezése után a szegmenseket egyenként is eltávolítják. A rozsdamentes csövet kézzel is hajlíthatja, amelynek keresztmetszete legfeljebb 4 cm, falvastagsága pedig 0,3 cm.

A nagy átmérőjű munkához professzionális felszerelésre van szüksége. Vannak tüskével ellátott csőhajlító gépek. Ez a szerkezeti elem egy közönséges fémrúd.

A hajlítási folyamat megkezdése előtt be kell helyezni a csőfalak deformációjának megakadályozására. A készletben szereplő tüskéknek más része van, tehát kiválaszthatja a megfelelőt egy csőtermékek átmérőjéhez.

A színesfém csövek konfigurációjának megváltoztatása

A színesfém nagyon hasznos tulajdonsága - nagy rugalmasságú. Nincs elegendő szilárdságú. Hajlás közben, a nyomó- és húzóerők hatására a cső összeomlik vagy szakadhat. Ennek elkerülése érdekében szigorúan be kell tartania a technológiát.

Hogyan hajlítsuk meg a réz és a sárgaréz csöveket?

A réz és a sárgaréz csövek hajlításához meleg és hideg módszereket is alkalmaznak. Amikor az elsőt választja belső töltőanyagként, válassza a homokot, a második a megolvadt gyantát. A hajlítási technológia megegyezik az acélcsövekkel.

A rézből és a sárgarézből készült csőtermékeket hideg hajlítás előtt hevítésnek vetik alá, majd hűtik. A hőmérsékleti tartomány mindkét anyag esetében azonos - 600-700 ° C. A különbség a hűtőközegben van - a réz vízbe kerül, a sárgaréz levegőn lehűtésre kerül.

A folyamat befejezése után a gyantát olvasztással távolítják el. A cső repedésének megakadályozása érdekében a folyamat semmiképpen sem a cső közepétől kezdődik, csak a végeitől. Hajlítóeszközként mind egyszerű eszközöket, mind kifinomult szerszámgépeket használnak.

A kézi csőhajlítások egy ember fizikai erőfeszítéseinek köszönhetően működnek, míg a hidraulikus hajtók minimálisra csökkentik ezeket az erőfeszítéseket. Mind a többi, mind cserélhető fúvókákkal vannak felszerelve a kívánt átmérő kiválasztásához.

Sokkal könnyebb dolgozni réz- és sárgaréz csövekkel, mint acélcsövekkel, de a fém alakváltozása hajlításkor ugyanazon fizikai törvények szerint történik. Hajlított részen a külső felület feszültséget élvez, amelynek eredményeként a falak vékonyabbak lesznek.

A csőben fordított folyamatok zajlanak - a fal összehúzódik és vastagabb lesz. Fennáll annak a veszélye, hogy a körkeresztmetszetet oválissá változtatja és csökkenti a feltételes áthaladást, ezért nem kezdheti el a hajlítást anélkül, hogy intézkedéseket hozna ezeknek a jelenségeknek a megelőzésére.

Alumínium csövek hajlítása

Az alumíniumcsövek hajlításának fő módjai megegyeznek a sárgaréz vagy a réz esetében:

- a hengerek közötti nyomás;

- gördülő;

- gördülő;

- a nyomás.

Mielőtt döntene arról, hogyan és hogyan hajlik meg az alumíniumcsövek, meg kell ismerkednie ezekkel. Az első módszert vékony falú, legfeljebb 10 cm átmérőjű csövek esetén alkalmazzák, amikor enyhe hajlítást kell végezni kis pontossági követelményekkel. A minimális sugár itt szigorúan szabályozott. Értéke 5-6 csőátmérő.

A görbe görbéje határozza meg az eltérítő görgő helyzetét. Ilyen módon a belső dekorációs elemek készülnek leggyakrabban. A második módon nagy átmérőjű csőanyagot hajlítunk, amelyhez háromhengeres csőhajlítókat használunk. A csövet a meghajtóhengerek között húzzuk, amelyek tájolása határozza meg a hajlítási sugarat.

Ennek a módszernek a pontossága még alacsonyabb, mint az előzőnél, de az alkatrészt ismételten hajlíthatjuk és megismételhetjük a folyamatot, amíg a kívánt geometria meg nem valósul.

Az alumínium vékony falú csövek hajlítása manuálisan történhet, a következők megfelelő előkészítésével:

A visszacsévélési módszer nem írja elő a belső töltőanyag jelenlétét, így azt nem használják kis sugarak elérésére. Ennek a módszernek a kiválasztásakor nem fog teljesülni a szög szigorú követelményeinek a kanyarban lévő szakasz ovalitására vonatkozóan.

Egy alumíniumcső nyomással történő alakváltozásához a kívánt alakú mátrixszal felszerelt sajtolóprésekkel dolgoznak. A megadott geometriát a kívülről érkező nyomás hatására kapjuk meg.

Bizonyos esetekben a nyomás belső lehet, amikor a csövet az öntőformába helyezik, és a folyadékot olyan nagynyomású táplálékkal látják el, amely ahhoz szükséges, hogy a falhoz nyomja.

A duralumínium csövek hajlítása nem könnyű ez az anyag elég kemény és rugalmas. A folyamat megkönnyítése érdekében közvetlenül 350–400 ° C hőmérsékleten történő hajlítás előtt elégetik, majd várják meg, amíg a csövek természetesen lehűlnek a levegőben.

Nagy átmérőjű csövek hajlítási módszerei

A viszonylag nemrégiben megjelenő módszerek az ipari és nagyfrekvenciás árammal járó csőhajlítás és a feszültséggel történő hajlítás. Az első esetben nagy teljesítményű nagyfrekvenciás berendezést alkalmaznak, amelyben egy 95–300 mm átmérőjű csövet hevítenek, hajlítanak és lehűtnek.

Két részből áll - egy mechanikus részből hajlítógép formájában és egy elektromos részből, beleértve egy elektromos alkatrészt és egy nagyfrekvenciás berendezést.

A cső csak az induktor zónában elhelyezkedő fűtött területen deformálódik. A geometria előre meghatározott méretre változtatása egy eltérítő görgő hatására történik. Ez a módszer használható kis görbületi sugarakkal történő hajlításhoz.

A második módszerrel történő hajlítást hajlítógépeken hajtják végre, amelyek sorozata tartalmaz egy forgóasztalot. Nagy húzó- és hajlítóerők hatnak a csőre. Ez meredeken hajlított kanyarokat biztosít, állandó falvastagsággal a teljes kerület mentén.

A módszert nagy átmérőjű csövek hajlítására használják, amelyeket a repülésben, az autóiparban és a hajógyártásban használnak, ahol a csővezetékre magas követelmények vonatkoznak. Előnye az, hogy a csöveket hajlítani kell 2-4 mm-től 180 ° -ig.

A szolgáltatások rugalmas profilválaszték

A profilcsövek esztétikusabb megjelenésűek, mint a kör keresztmetszetű társaik, így gyakran megtalálhatók a háztartási szerkezetekben. Hajlításkor a nyomóerők belülről és a húzóerők kívülről hatnak rá. Óvatosan válassza ki a hajlítási módszert, mielőtt folytatná ezt a műveletet.

A profilkészlet négyszögletes, ovális, téglalap alakú keresztmetszetű csöveket tartalmaz.

Számos árnyalat létezik, és nem szabad elfelejteni róluk, amikor csinálsz rugalmas alakú csövek otthon speciális felszerelés nélkül:

- A vékony falakkal ellátott és legfeljebb 2 cm hosszúságú profilú csövek hajlított szakaszának optimális hossza a cső magassága szorozva 2,5-del.

- Vastag falú csövek esetében a hajlítási zóna hosszát úgy kell meghatározni, hogy a keresztmetszetet háromszorosa meg kell szorozni. Ellenkező esetben az anyag kívülről történő repedése vagy belülről történő deformációja nem kerülhető el.

- A görbületi sugara legkisebb értéke a hajlítási keresztmetszet szorzata, szorozva 2,5-del.

Ezeknek a követelményeknek a figyelembevétele nélkül nem is remélhet jó eredményre. A hajlítási módszerek nem különböznek a kör keresztmetszettel rendelkező termékeknél alkalmazott módszerektől. Ezenkívül a kézi hajlítás módszerét is alkalmazhatja a keresztirányú vágások végrehajtásával, amelyeket a cső három oldalán hajtanak végre.

A vágások hosszát és számát számítással határozzák meg. Tegyük fel, hogy van egy 40 x 90 mm-es cső. Be kell fejezni a teljes fordulatot, azaz hajlítsa meg a fal mentén 40 mm-rel 180 ° -kal, 150 mm-es sugárral. Először számolja ki a félkör hosszúságát a külső sugár mentén:

L = (2π r: 2 = 2x 3,14 x 190): 2 = 596,6 mm

A belső sugár esetében a számítások megegyeznek:

LVN. = (2 x 3,14 x 150): 2 = 471 mm.

A belső sugarú vágások hosszának összegét a következő képlet határozza meg: Lout = L - Lin = 596,6 - 471 = 126 mm.

Azt akarta, hogy csináld magad kézi csőhajlító vagy profilcső hajlító gép saját kezünkben a javasolt cikkekben sok hasznos információt, ábrát és hasznos ajánlást talál.

Ha úgy gondolja, hogy egy daráló 5 mm szélességet tud vágni, akkor a 126 mm hosszú hajlítási síkon 25 rés lesz, amelyet a cső meghajlít, amíg a vágások szélei érintkezésbe nem kerülnek. A réseket megfőzzük és a varratokat megtisztítjuk.

Van egy másik módja annak, hogy a profil és a kerek csövek hajlítva vannak, de csak télen lehet használni. Ehhez dugja be a csöveket a cső végébe, töltsön hozzá vizet és várjon, amíg meg nem keményedik. A cső meghajlik, sablonnal irányítva a folyamatot, majd a dugókat eltávolítják és a folyadékot eltávolítják.

Következtetések és hasznos videó a témáról

1. klip. Ebből a videóból megtudhatja, hogyan kell hajlítani egy csövet improvizált eszközökkel:

2. klip. Bármely szakasz egy csövének körbe hajlítása:

3. klip. A házi készítésű csőhajlító a háztartásban szükséges:

Javítás vagy ház építésekor gyakran felmerül a cső - kör vagy profil - hajlításának szükségessége. Ha a hangerő kicsi, akkor ezt meg is csinálhatja. A csőtermékek tömeges hajlítása csak speciális berendezésekkel lehetséges.

Mondja el nekünk, hogyan hajlított egy fémcsövet üvegházba vagy más célokra. Ossza meg a webhely látogatóival a csak Ön számára ismert technológiai árnyalatokat. Kérjük, írjon megjegyzéseket az alábbi blokkba, tegyen egy fotót a cikk témájáról, tegyen fel kérdéseket.

Csővágás szögben: a különféle módszerek előnyei és hátrányai + munka példája

Csővágás szögben: a különféle módszerek előnyei és hátrányai + munka példája  Fém-műanyag csövek nyomáspróba: a munka sorrendje és árnyalata

Fém-műanyag csövek nyomáspróba: a munka sorrendje és árnyalata  Sajtolóelemek műanyag csövekhez: típusok, jelölés, rendeltetés + szerelési példa

Sajtolóelemek műanyag csövekhez: típusok, jelölés, rendeltetés + szerelési példa  Hogyan működik az árok nélküli csövek lerakása: módszer jellemzői + munkapélda

Hogyan működik az árok nélküli csövek lerakása: módszer jellemzői + munkapélda  Polipropilén csövek forrasztása: munkaszabályok és a lehetséges hibák elemzése

Polipropilén csövek forrasztása: munkaszabályok és a lehetséges hibák elemzése  Fürdőszoba csövek cseréje: Lépésről lépésre a munka

Fürdőszoba csövek cseréje: Lépésről lépésre a munka  Mennyibe kerül a földgáz magánházhoz történő csatlakoztatása: a gázellátás megszervezésének ára

Mennyibe kerül a földgáz magánházhoz történő csatlakoztatása: a gázellátás megszervezésének ára  A legjobb szárítógéppel ellátott mosógépek: modellek értékelése és vásárlói tippek

A legjobb szárítógéppel ellátott mosógépek: modellek értékelése és vásárlói tippek  Mi a fény színhőmérséklete és milyen árnyalatok vannak a lámpák hőmérsékletének az igényeinek megfelelő megválasztásában?

Mi a fény színhőmérséklete és milyen árnyalatok vannak a lámpák hőmérsékletének az igényeinek megfelelő megválasztásában?  Gejzír csere egy apartmanban: csere papírmunka + alapvető normák és követelmények

Gejzír csere egy apartmanban: csere papírmunka + alapvető normák és követelmények

Nagyszerű cikk 🙂