Manometri za mjerenje tlaka plina: vrste, konstrukcijske značajke i rad brojila

Često postoji potreba za izmjerom tlaka stvorenog plinom. Na primjer, u cilindrima, plinovodima, raznim spremnicima i posudama. Za kontrolu i praćenje indikatora koriste se mjerači tlaka za mjerenje tlaka plina. Ovi uređaji služe u raznim sferama života, od medicine do teške industrije.

Kako nabava uređaja ne bi bila uzaludna, a kupljeni mjerač tlaka u skladu s zahtjevima proizvodnih procesa, vrijedi se upoznati s klasifikacijom. Upoznat ćemo vas sa sortama mjerača tlaka plina. Reći ćemo o njihovim dizajnerskim značajkama i principima djelovanja.

Sadržaj članka:

Razvrstavanje prema vrsti izmjerenog tlaka

Uređaji koji služe za dobivanje podataka o parametrima tlaka plina u držačima plina, transportnim vodovima, u plinske boce a ostali se spremnici klasificiraju prema nekoliko kriterija. Razlikuju se po svojoj strukturi i principu rada.

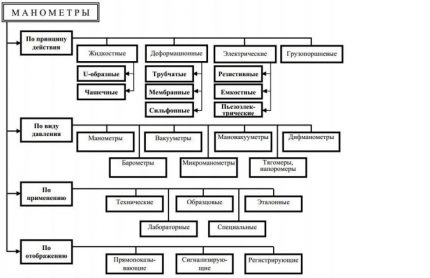

Uređaji koji mjere tlak su podijeljeni u klase prema:

- vrsta izmjerenog tlaka;

- imenovanje;

- princip djelovanja;

- klasa točnosti

Prema vrsti izmjerenog tlaka uređaji dizajnirani za određivanje točnih pokazatelja dijele se na manometre, vakuumske uređaje, gravimetre, manometre, barometre i druge.

Ovisno o stupnju zaštite od utjecaja vanjskog okoliša, proizvode se sljedeći uređaji:

- standard;

- zaštićen od prašine;

- vodootporan;

- zaštićen od agresivnog okruženja;

- protueksplozijska zaštita.

Jedan proizvod može kombinirati nekoliko vrsta zaštite.

Manometar je uređaj male veličine pomoću kojeg se mjeri tlak ili razlika u tlaku. Princip rada ovog instrumenta ovisi o njegovoj unutarnjoj strukturi. Unutar iste klase, oni su i dalje podijeljeni u skupine ovisno o klasi točnosti.

Za mjerenje apsolutnog tlaka, čiji se pokazatelji računaju iz apsolutne nule (vakuum), koriste se mjerači apsolutnog tlaka. Nadtlak se određuje mjerenjem nadtlaka. U općem slučaju, sve se vrste takvih uređaja nazivaju jednom riječju: "manometar".

Većina tipova manometra dizajnirana je za mjerenje nadtlaka. Njihova posebnost je u tome što pokazuju pritisak koji predstavlja razliku između apsolutnog i atmosferskog.

Vakuum mjerači su uređaji koji pokazuju vrijednost tlaka razrjeđenog plina. Pomoću manovakuometra izmjerite višak tlaka i tlaka razrjeđenog plina. Informacije se prikazuju na jednoj skali.

Pomoću mjerača glave, parametri nadtlaka određuju se s vrijednostima do 40 kPa. Traktometri, s druge strane, omogućuju mjerenje rijetkosti do - 40 kPa. Manometri mjere razrjeđivanje i nadtlak u rasponu od - 20 do + 20 kPa.

Diferencijalni manometri mogu odrediti razliku tlaka u dvije proizvoljne točke koje treba proučavati. Mikromanometar je diferencijalni mjerač tlaka koji vam omogućuje mjerenje razlike tlaka unutar 40 kPa.

Funkcionalna klasifikacija

Manometri plina, ovisno o mehanizmu očitanja, dijele se na:

- Proširenje;

- električna;

- Teretni klip;

- Tekućina.

Svaka vrsta ima svoje karakteristike.

Deformacijski prikaz manometra

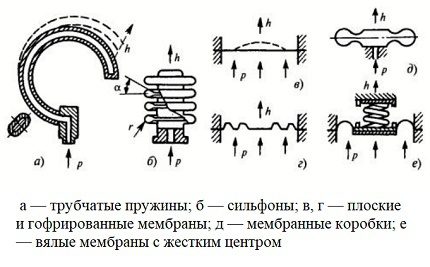

Princip i osnova rada uređaja klase deformacije je da pritisak djeluje na osjetljivi element uređaja koji se deformira. Razina tlaka određuje se stupnjem deformacije.

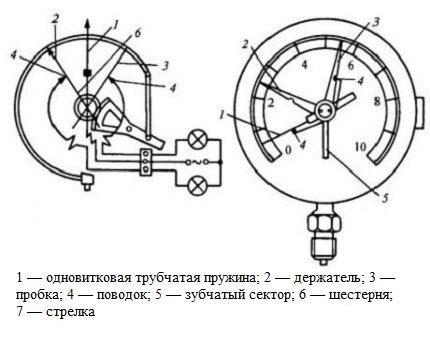

Osjetljivi elementi u cjevastim opružnim uređajima su cjevaste opruge. Ovi proizvodi su okrugle savijene cijevi s poprečnim ovalnim presjekom. Plin ima utjecaj na unutarnju površinu cijevi. Tijekom ove akcije, cijev se deformira i mijenja svoj oblik, približavajući se zaobljenom.

Jedan kraj cijevi je zapečaćen i može se kretati. Drugi su držači otvoreni i zaključani. Kad se opružna cijev savije, djeluje i prsten koji potom odvija oprugu. Zaptiveni kraj opruge pomiče se u skladu s tlačnom silom. Taj se pokret prenosi u mjernu skalu.

Kod mjerenja tlaka do 40 bara koriste se kružne opruge. Pri većim pritiscima koriste se spiralne ili spiralne opruge koje se nalaze u istoj ravnini. Pogreška u očitanjima pri mjerenju tlaka ovom metodom je od 1 do 4%.

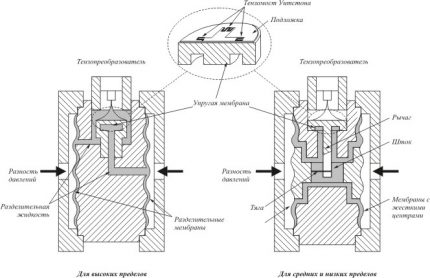

Elementi osjetljivi na dijafragmu i mehur omogućuju vam učinkovito mjerenje malih vrijednosti viška i tlaka u vakuumu.

Mehovi su proizvedeni po principu vodovodnog crijeva za mehove. To je metalna cijev s tankom stijenkom napravljena od pomičnih poprečnih prstenova. Ovisno o materijalu i proizvodnim parametrima, remenice mogu biti više ili manje krute.

Osjetljivi elementi membrane imaju najveću raznolikost. Klasa točnosti takvih uređaja ne prelazi 1,5. U takvim je uređajima osiguran zaštitni sustav. U slučaju preopterećenja, membrana se naslanja na poseban zaštitni uređaj.

Membranske kutije često se ugrađuju u instrumente koji mjere tlak i tlak. Mjerači glave, mjerači težine i mjerači težine s membranskim kutijama proizvode se s razinama točnosti od 1,5; 2.5 i granica mjerenja do 25 kPa.

Ravne membrane imaju mali pomak radne točke, pa se najčešće koriste za pretvaranje tlaka u silu. Nestabilni su, ali dobro su izračunati.

Valovite membrane zajedno sa sličnim okvirima koriste se za poboljšanje statičkih performansi. Bivši se kreću bolje, ali teško je izračunati. Potonji se koriste mnogo češće zbog smanjene krutosti.

Za mjerenje malih vrijednosti tlaka koriste se uređaji s laganim membranama.

Uređaji trebaju zaštitu od izloženosti visokoj temperaturi jer to negativno utječe na elastičnost i osjetljivost glavnih radnih elemenata.

Mehanički manometri

Mnogi mjerači opružnog tlaka u cijevi zapravo su uređaji za izravno pretvaranje. To znači da se tlak pretvara u pomak osjetnog elementa i mehaničkog uređaja koji je u kontaktu s njim.

Pod utjecajem pritiska pomiče se slobodni kraj opruge, povodac djeluje na sektor zupčanika, zupčanik se okreće i strelice pokazuju.

Opružni manometri proizvode se s opsegom mjerenja od 0,1 do 103 MPa i imaju različite klase točnosti. Modeli modela proizvode se s točnostnim klasama od 0,15; 0,25; 0.4. Mjerni instrumenti radne kategorije povećane točnosti - 1 i 0,6. Opći tehnički radnici - s razinama točnosti 1,5; 2,5; 4.

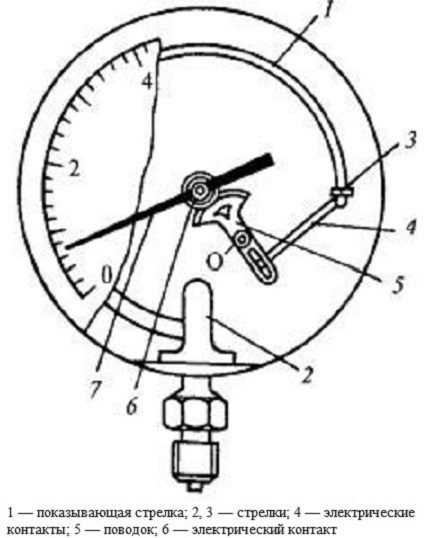

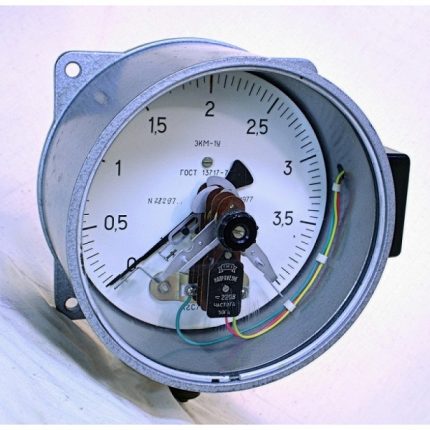

Kontakt manometri

Strukturno gledano, to je preciziranje pokazivača manometra. Suština rada je da se kada strelica dostigne vrijednost praga tlaka, mreža zatvara.

Električni krug se zatvara i aktivira se alarm kada strelica za pokazivanje dosegne jednu od strelica s kontaktima. Klasa točnosti takvih manometra je 1,5. Raspon mjerenja odgovara standardnim vrijednostima.

Za aktiviranje alarma ili u svrhu pozicionog reguliranja koristi se tlačni prekidač s oznakom RD. Oni mjere tlake u rasponu od 12 do 1600 kPa. Relej je postavljen na gornju i donju granicu aktiviranja prema svjedočenju kontrolnog uređaja, a ima probojnu snagu od 10 vata.

Snimanje modela mjerača tlaka

Industrija proizvodi manometre s ugrađenim sustavom očitavanja indikatora koji bilježi vrijednosti na diskovnoj karti tako da možete pratiti dinamiku pokazatelja. Jedna revolucija može se dogoditi za 8, 12, 24 sata. Pomicanje je zbog elektromotora ili radnog takta.

Rad manometrijskog diktafona temelji se na prijenosu signala cjevastom oprugom velikog promjera, koja ima vučnu silu. Prenosi pokret od senzora do sustava prikaza. Uređaji označeni s nadtlakom MTS bilježe.

Takvi uređaji zahtijevaju kontrolu od strane operatera i imaju klase točnosti 1; 1,5; 2.5.

Stilski senzorski elementi upotrebljavaju se za samo snimanje mjerača diferencijalnog tlaka, koji se mogu dodatno opremiti alarmnim uređajem i pneumatskim pretvornikom. Takvi uređaji mjere tlak u rasponu od 6,3 kPa do 0,16 MPa i imaju klase točnosti 1; 1.5.

Mjerači tlaka na klipu

Takvi mjerači tlaka često se koriste kao referentna točka pri umjeravanju drugih mjernih instrumenata. Njihov raspon mjerenja vrlo je širok. Ovisno o dizajnu uređaja, može započeti ozbiljnim vrijednostima razrjeđivanja, a završiti redundantom do 2500 MPa. Klasa točnosti doseže maksimalne vrijednosti do 0,0015.

Princip rada je da se cilindar u klipu drži u određenom stanju, dok kalibracijske utezi djeluju s jedne strane, a izmjereni pritisak s druge. Ovisno o težini robe, mjeri se veličina stvorenog tlaka.

Glavni radni element uređaja je mjerni stupac. Ovisno o kvaliteti njegove proizvodnje, točnosti i čistoći spojeva, mijenja se i veličina pogreške.

Funkcionalno se ispitivač mrtve težine sastoji od uređaja za stvaranje tlaka, mjernog sustava i utega. Uređaj je opremljen rotacijskim mehanizmom za povećanje i smanjenje tlaka, kao i ventilom za smanjenje tlaka.

Široko korišteni manometri sa labavim klipom. Između klipa i cilindra postoji jaz. Spremnik ispod klipa napunjen je uljem, koje pod pritiskom teče u jaz i podmazuje površine trenja.

Električni plinomjer

Takvi manometri koriste se za pretvaranje izravnog ili neizravnog tlaka plina u električni parametar. Najčešći mjerači tlaka ove vrste su: tlačni mjerači, kapacitivni i otporni uređaji. Tlak se mjeri u rasponu od 100 Pa do 1000 MPa. Uređaji se proizvode s razinama točnosti od 0,1 do 2,5.

Rad manometara koji djeluju na temelju efekta otpornosti na napade sastoji se u promjeni vrijednosti otpora vodiča uslijed deformacije. Izmjerite tlak u rasponu od 60 do 108 Pa s minimalnom pogreškom.

Prirubnički nosač senzora i poseban dizajn uređaja omogućuju očitavanje podataka o tlaku u posebno agresivnim okruženjima s temperaturama do 300 ° C. Koriste se za mjerenje tlaka u sustavima s brzim procesima.

Manganinova žica, čiji se otpor lako mjeri uravnoteženim mostom, djeluje kao osjetljiv element u takvom uređaju.

Djelovanje kapacitivnih manometra temelji se na utjecaju pritiska na membranu, koja je pomična elektroda. Kad se membrana pomiče, slijedi promjena kapaciteta kapaciteta pretvarača. Karakteriziraju ih značajne temperaturne pogreške.

U kapacitivnim mjeračima tlaka odbojnost membrane određuje se električnim krugom. Takvi se uređaji koriste u sustavima s brzim padovima tlaka.

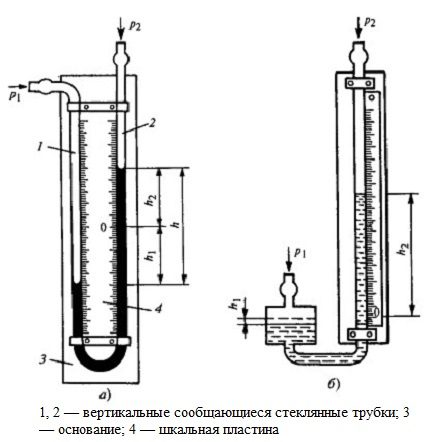

Tekući mjerni instrumenti

Određivanje pritiska pomoću ovih uređaja odvija se uravnoteženjem određenog tlaka s tlakom stvorenim u koloni tekućina. Na taj način možete izmjeriti blagi nadtlak, atmosferski tlak, razinu vakuuma, razliku tlaka.

Ova je skupina predstavljena manometrima u obliku slova U, koji se sastoje od komunikacijskih posuda, a tlak je određen razinom tekućine; kompenzacijski mikromanometri; manometri sa čašama u kojima se umjesto druge cijevi koristi rezervoar; diferencijalni manometri s plovkom, zvonom i prstenom.

U tekućim mjernim instrumentima radni fluid je analogan osjetnom elementu.

Difmanometri su obično opremljeni signalnim uređajima, mjeračima protoka, regulatorima i uređajima za snimanje. Raspon mjerenja 10 do 105 Pa. Ovisno o tekućinama koje pune uređaj, granica mjerenja se mijenja.

Funkcionalni odjel

Prema namjeni, razlikuju se sljedeće vrste manometra koji se koriste za mjerenje tlaka plina:

- opće tehničke;

- referenca;

- posebna.

Razmotrite značajke svake vrste.

Manometri opće namjene

Ova vrsta manometra proizvodi se za mjerenje vrijednosti vakuuma i tlaka u općim tehničkim svrhama. Različite modifikacije uređaja omogućuju njihovu upotrebu u širokom rasponu okruženja. Koriste se za mjerenje tlaka u proizvodnji izravno tijekom tehnoloških procesa.

Takvi manometri mogu mjeriti tlak plinovitih medija koji su neagresivni u odnosu na bakrene legure pri radnim temperaturama do 150 ° C. Tijelo proizvoda obično je izrađeno od čelika, a detalji mehanizma izrađeni su od mesingane legure.

Opći tehnički manometri za plin niskog ili visokog tlaka proizvode se otporni na vibracije s frekvencijom u rasponu od 10 do 55 Hz, kao i amplitudom pomaka od najviše 0,15 milimetara. Imaju nekoliko klasa točnosti od 1 do 2,5.

Sve više su postali popularni plinski manometri s elektroničkom pločom na kojima su prikazani podaci mjerenja. Često su opremljeni pretvaračima, koji automatiziraju tehnološke procese. Vrijednosti tlaka prikazuju se na elektroničkom kotaču.

Skupina posebnih tlaka

Takvi se uređaji proizvode za određenu vrstu plina i okoliš koji stvara. Za sustave visokog tlaka proizvode se manometri za plin visokog tlaka. Neki plinovi su agresivni u odnosu na određene legure, pa su za njih potrebni stabilni materijali.

Posebni mjerači tlaka obojeni su bojama različitih boja, ovisno o vrsti plina.

Propanski manometri obojeni su crveno, imaju čelično kućište i imaju karakteristike općih tehničkih mjerača tlaka. Radni tlak takvih uređaja je od 0 do 0,6 MPa. Ovo je standardni tlak propana. Moguće je raditi u temperaturnom području od - 50 do + 60 ° C. Temperatura radne okoline do + 150 ° S. Često se isporučuje s kugličnim mjenjačima.

Mjerači tlaka amonijaka u cilindrima i ostalim spremnicima obojeni su žutom bojom. Višestepene kompresione jedinice opremljene su temperaturnom ljestvicom. Komponente manometra izrađene su od materijala otpornih na pare amonijaka.

Acetilen manometar obojen je bijelom bojom. Izrađen je kao manometar sigurnosnih sustava od nemasnih materijala. Koristi se za mjerenje nadtlaka u različitim sustavima raspodjele i stvaranja acetilena.Tijelo je izrađeno od čelika, unutarnje komponente izrađene su od mesingane legure. Raspon dopuštenih temperatura je od - 40 do + 70 ° C.

Manometar tlaka vodika postaje tamnozelene boje. Manometar za druge zapaljive plinove obojen je crveno. Mjerni uređaj za nezapaljive smjese obojen je crno. Mjerač kisika obojen je plavom bojom.

Referentni uređaji za mjerenje tlaka

Ova vrsta manometra dizajnirana je za provjeru, kalibraciju i podešavanje drugih instrumenata kako bi se osigurala najveća moguća točnost mjerenja. Takve uređaje karakterizira viša klasa točnosti u usporedbi s općim tehničkim. Radni standardi su podijeljeni u tri kategorije.

Ispitni mjerači koji se koriste za kontrolu točnosti očitanja mjernih uređaja na mjestu ugradnje nazivaju se i visoko preciznim mjeračima. Mjerni raspon od 0-0,6 do 0-1600 bara za plinovite medije.

Manometri za uobičajene i kompozitne plinske boce moraju proći postupak provjere najmanje jednom godišnje, osim ako u dokumentima za uređaj nije drugačije određeno. Provjeru provode ovlaštene mjeriteljske organizacije sa statusom pravnih osoba. Nakon ovjere izdaje se potvrda i stavlja se oznaka.

Zupčanici u referentnim manometrima obrađuju se s povećanom učestalošću prijenosa. Odlikuje ih minimalno trenje u prekidačkom mehanizmu, kao i visoka osjetljivost unutarnjih elemenata.

Primjeri mjerača tlaka, s razinom točnosti od 0,4, imaju skali od 250 jedinica, s razredom točnosti 0,15 ili 0,25, imaju skali od 400 jedinica, s cijenama odjeljenja od 1 jedinice. Rad uređaja moguć je na različitim temperaturama, ovisno o tijelu punila. Idealna radna temperatura je 20 ° C.

Uvodi specifičnosti punjenja benzinskih boca sljedeći članak, Vrijedno je pročitati sve vlasnike prigradskih objekata koji nisu priključeni na centralizirano opskrbu plinom.

Zaključci i korisni video na temu

Princip rada opružnog manometra:

Karakteristike i primjena mjerača tlaka:

Manometri se proizvode za rješavanje različitih problema. Najpopularnije su općenite tehničke vrste koje u malim industrijama koriste razne tvrtke za rad s plinskom opremom i sustavima. Manometri za kontakt su uređaji koji signaliziraju da je dostignuta kritična vrijednost.

Za umjeravanje i podešavanje manometra koriste se referentni manometri. Izrađuju se posebni manometri za mjerenje tlaka određenog plinovitog medija. Među njima su vrlo popularni mjerači tlaka propan, koji se često instaliraju zajedno s mjenjačem na plinske boce.

Želite li podijeliti korisne informacije o temi članka, postaviti pitanje ili objaviti fotografiju? Molimo ostavite komentare u obliku ispod bloka. Podijelite korisne informacije i preporuke koje bi mogle biti korisne posjetiteljima web mjesta.

Reduktor tlaka u spremniku za plin: princip rada, značajke dizajna i upute za zamjenu

Reduktor tlaka u spremniku za plin: princip rada, značajke dizajna i upute za zamjenu  Ventil za smanjenje tlaka plina: vrste uređaja + smjernice za odabir

Ventil za smanjenje tlaka plina: vrste uređaja + smjernice za odabir  Zašto mjenjač plinskog cilindra zuji: što učiniti ako regulator tlaka plina postane bučan

Zašto mjenjač plinskog cilindra zuji: što učiniti ako regulator tlaka plina postane bučan  Filteri za plin: vrste, uređaj, svrha i značajke izbora filtra za plin

Filteri za plin: vrste, uređaj, svrha i značajke izbora filtra za plin  Garantno razdoblje za brojila plina: vijek trajanja i značajke zamjene plinskih brojila

Garantno razdoblje za brojila plina: vijek trajanja i značajke zamjene plinskih brojila  Pametni vodomjeri: kako su raspoređeni pametni mjerači protoka i rade + značajke instalacije novih brojila

Pametni vodomjeri: kako su raspoređeni pametni mjerači protoka i rade + značajke instalacije novih brojila  Koliko košta priključenje plina na privatnu kuću: cijena organiziranja opskrbe plinom

Koliko košta priključenje plina na privatnu kuću: cijena organiziranja opskrbe plinom  Najbolje perilice rublja sa sušilicom: ocjena modela i savjeti kupaca

Najbolje perilice rublja sa sušilicom: ocjena modela i savjeti kupaca  Koja je temperatura boje svjetla i nijanse odabira temperature svjetiljki prema vašim potrebama

Koja je temperatura boje svjetla i nijanse odabira temperature svjetiljki prema vašim potrebama  Zamjena gejzera u stanu: zamjenska papirologija + osnovne norme i zahtjevi

Zamjena gejzera u stanu: zamjenska papirologija + osnovne norme i zahtjevi