Schweißen von Polyethylenrohren: Methodenvergleich + Installationsanleitung

Für die Montage der Verkabelung aus Rohren aus Polyethylen (PE) sind bestimmte Kenntnisse beim Schweißen und Verbinden mit Armaturen erforderlich. Für diese Arbeiten eignen sich auch Geräte zur Installation von Polypropylen-Rohrleitungen.

Das Schweißen von Polyethylenrohren erfolgt mit speziellen Geräten und erfordert bestimmte Kenntnisse, über die wir in diesem Artikel sprechen werden. Wir werden die Merkmale der Vorbereitung der Ausrüstung für den Schweißprozess im Detail betrachten und Empfehlungen für die Implementierung einer hochwertigen Schweißnaht geben. Wir betrachten auch verschiedene Optionen zum Schweißen von Rohren aus Polyethylen.

Der Inhalt des Artikels:

Vorbereitung der Ausrüstung zum Schweißen

Für jede Art des Schweißens werden unterschiedliche Geräte verwendet. Es macht keinen Sinn, es für eine einmalige Montage von Kommunikationen im Stumpf- und Elektroschweißverfahren zu kaufen, da die Kosten für das Kit mehrere tausend Dollar betragen. Es ist besser, die Dienste von Drittunternehmen in Anspruch zu nehmen oder Geräte zu mieten.

Gebrauchte Schweißgeräte

Sockellötgeräte kosten zwischen 100-200 US-Dollar, also die Frage des Kaufs Schweißgerät Jeder entscheidet selbst.

Der Standardsatz von Vorrichtungen zum Stumpfschweißen von Polyethylenrohren umfasst:

- Zentralisierer. Dies ist ein Bett mit 4 Metallklammern für Rohre, von denen zwei beweglich und zwei starr an der Basis befestigt sind.

- Trimmen. Es ist eine separate Scheibenvorrichtung zum präzisen mechanischen Trimmen der Enden von geschweißten Rohren. Das Gerät ist an den Führungen des Schweißgeräts befestigt.

- Heizspiegel. Es ist eine abgerundete Platte, die mit Teflon beschichtet ist und auf die die Verbindungen von Rohren zum Schmelzen von PE gedrückt werden. Hat ein eingebautes Thermometer.

- Hydraulischer oder mechanischer Antrieb. Eine Vorrichtung zum Regulieren der Druckkraft von Rohren, wenn sie erwärmt und anschließend verbunden werden.

- Reduktionsliner. Dies ist ein Satz austauschbarer Halbringe zur Befestigung von Rohren mit verschiedenen Durchmessern.

- Steuereinheit. In Ausrüstungssätzen mit Automatisierung des Schweißprozesses enthalten.

Tatsächlich ist ein Gerätesatz ein unabhängiges Gerät, das bestimmte Funktionen in verschiedenen Phasen des Schweißprozesses ausführt. Sie können entweder zum rein manuellen Schweißen oder zum vollautomatischen Verbinden von Rohren ausgelegt sein.

Für die Installation von Elektrofusionsverbindungen wird ein geeignetes Schweißgerät mit integriertem Barcode-Scanner verwendet. Für diesen Vorgang sind keine zusätzlichen Geräte erforderlich.

Für das Muffenschweißen muss ein solches Kit erworben werden:

- Elektroschweißgerät;

- Rohrschere;

- stehen;

- Kalibrator und Fase;

- Düsen zum Erhitzen der angeschlossenen Elemente.

Zusätzlich zu den angegebenen Geräten werden für die Installation von Rohren möglicherweise auch allgemeine Geschäftswerkzeuge benötigt: ein verstellbarer Schraubenschlüssel, ein Maßband, ein Marker und andere.

Vorbereitung für den Schweißprozess

Ein wichtiger Faktor beim hochwertigen Schweißen von Rohrleitungen aus HDPE ist deren vorläufige Vorbereitung. Die notwendigen Manipulationen zur Bildung einer guten Schweißnaht werden in Form von Anweisungen dargestellt.

Unmittelbar vor dem Erhitzen der gelöteten Teile benötigen Sie:

- Stellen Sie sicher, dass Material und Kennzeichnung der gelöteten Teile identisch sind.

- Zum Reinigen und Entfetten von Fugen der angeschlossenen Produkte.

- Zentrieren Sie die Rohre und befestigen Sie sie fest.

- Schneiden Sie die Scheiben, bis sich in zwei Rohrumfängen ein durchgehendes Klebeband bildet.

Schließlich müssen die Kanten der angeschlossenen Teile von Spänen gereinigt werden.

Nachdem Sie die Rohre und Formstücke aus Polyethylen sorgfältig für das Schweißen vorbereitet haben, können Sie sicher sein, dass eine qualitativ hochwertige Naht zur Hälfte garantiert ist.

Schweißmethoden für PE-Rohre

Industrielles Niederdruckpolyethylen (HDPE) ist ein thermoplastisches Material, dessen Eigenschaften sich während der Heiz-Kühl-Zyklen nicht ändern. Daher ist es perfekt für die Installation von Haushalts- und Industriepipelines geeignet.

Die Verbindung einzelner PND-Rohre und Formstücke untereinander erfolgt über abnehmbare Gewindeverbindungen oder die folgenden Schweißmethoden:

- glockenförmig;

- Elektrofusion;

- Hintern.

Rohre mit einer Wandstärke von bis zu 4,5 mm (Durchmesser bis zu 50-110 mm) werden auf die ersten beiden Arten gelötet, und für dickwandige Rohre wird ein passendes Stumpfschweißverfahren verwendet.

Option 1 - Stumpfschweißmodus

Beim Stumpfschweißen ist es wichtig, kritische Parameter zu kontrollieren: Werkzeug- und Kunststofftemperatur, Klemmkraft und Betriebsdauer. Ohne Sensoren mit diesen Werten ist es unwahrscheinlich, dass eine qualitativ hochwertige Naht stabil erhalten werden kann.

Es ist besser, schrittweise Anweisungen für das Stumpfschweißen von Polyethylenrohren am Beispiel einer halbautomatischen Ausrüstung mit hydraulischem Antrieb zu beachten.

Das Stumpfschweißen wird durchgeführt, wenn die Wandstärke des Polyethylenrohrs 5 mm nicht überschreitet und sein Durchmesser 50 cm nicht überschreitet. Die Technologie umfasst eine Reihe von Standardschritten:

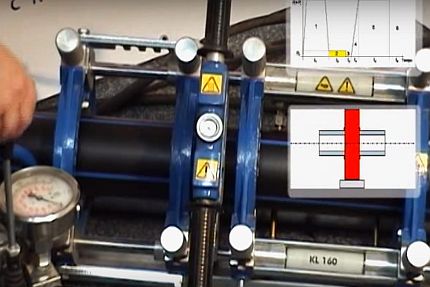

Schritt 1 - Erhitzen der Gelenke

Nach der Bearbeitung der Rohrenden wird der Schweißspiegel auf eine Temperatur von 200 bis 230 Grad erhitzt und in die Mitte des Zentrierers gestellt. Dann werden unter Verwendung eines hydraulischen Antriebs die Kanten der HDPE-Rohre mit einer Kraft von 4 bis 6 kg / cm² fest gegen sie gedrückt.

Nach Annäherung an die Gratgröße an die zulässigen Mindestwerte wird die Kraft auf 0,2 bis 0,5 kg / cm² reduziert und der Kunststoff für die gesamte Standardzeit weiter erhitzt. Das Schweißen ist bei Temperaturen von 15 Frost bis 45 Grad Hitze zulässig, aber unter kalten Bedingungen kann die Heizzeit verlängert werden.

Schritt 2 - Rohrverbindung

Nach dem notwendigen Erhitzen und Schmelzen des PND an den Verbindungsstellen werden die Rohre hydraulisch gezüchtet, der Spiegel entfernt und die geschweißten Oberflächen mit einer Kraft von 1-3 kg / cm2 wieder gegeneinander gedrückt. Die Größe des Grats wird visuell überwacht, und daher kann der Druck variieren.

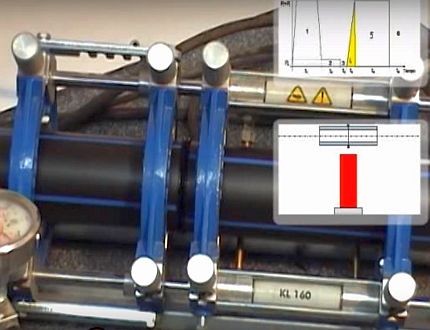

Schritt 3 - Abkühlen und Inspektion

Die Rohre werden weiter gegeneinander gedrückt, bis die Verbindung vollständig abgekühlt ist.Nach dem Entfernen der Kraft vom Hydraulikantrieb werden die Rohre von den Klemmen des Zentrierers entfernt und der Zustand der Schweißnaht und des Grats bewertet. Wenn ihre Parameter normal sind, ist das Rohr betriebsbereit.

Option 2 - Muffenschweißen von HDPE-Rohren

Nach dem vorläufigen Zuschneiden und Vorbereiten der HDPE-Rohre und -Teile können Sie mit dem Muffenschweißen beginnen. Der Prozess wird als schrittweise Anleitung überprüft.

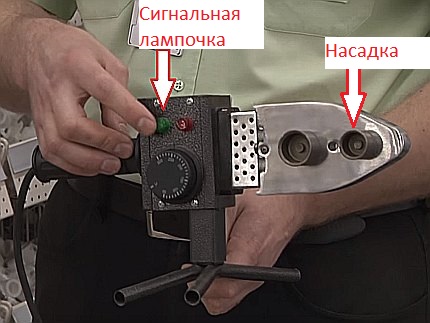

Schritt 1: Vorbereiten eines Lötkolbens

Die optimale Temperatur zum Schweißen von Polyethylenrohren liegt zwischen 210 ° C, daher sind nur Lötkolben mit einstellbarer Heizung geeignet. Vor dem Anschließen an das Netzwerk müssen spezielle doppelseitige Düsen (Hülse und Dorn) auf das Bügeleisen gewickelt und der Lötkolben auf den kreuzförmigen Ständer gestellt werden.

Wenn die eingestellte Temperatur erreicht ist, leuchtet eine Signallampe (normalerweise grün) auf.

Schritt 2: Erhitzen der Teile

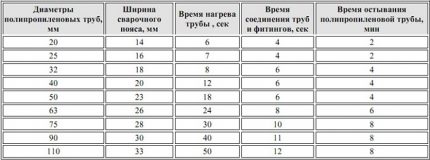

Es ist sicherer, Handschuhe zu tragen, wenn Sie mit heißen Rohren arbeiten. Um die Teile zu erwärmen, muss gleichzeitig ein verbundenes Teil auf den Dorn gezogen und das zweite Teil in eine Metallhülse eingeführt werden.

Um die Tiefe der Verbindung beizubehalten, können Sie die entsprechende Markierung auf dem Rohr mit einer Markierung vormarkieren und dann beim Andocken der erhitzten Produkte navigieren.

Oben finden Sie eine Tabelle mit ungefähren Zeitrahmen für das Heizen, Andocken und Kühlen von Rohren sowie die Tiefe des Einführens in die Muffe. Bei Minustemperaturen kann die Aufheizzeit des Materials um 1-2 Sekunden erhöht werden.

Schritt 4: Verbinden der Teile

Nach dem Aufwärmen muss das Produkt gleichzeitig von den Düsen getrennt werden und mit einer starken direkten Bewegung das Rohr in die Muffe bis zur markierten Linie einführen. Es ist unmöglich, die Teile relativ zueinander zu verdrehen. 5-10 Sekunden nach dem Fügen kann jede Bewegung zu einer starken Abnahme der Festigkeit des Gelenks führen.

Nach dem Abkühlen ist es ratsam, die geformte Innennaht auf Durchhängen zu untersuchen, das das Lumen des Rohrs blockiert. Wenn es verengt ist, ist es besser, die Verbindung neu zu löten, um einen Druckabfall im System zu verhindern.

Option 3 - Elektrofusionsschweißen von Polyethylen

Das Schweißen von Polyethylenrohren mit einer Elektrofusionskupplung ist der einfachste und schnellste Weg. Kunststoffbeschläge haben eine eingebaute Metallspirale, die die verbundenen Oberflächen unabhängig erwärmt und PE schmilzt.

Bei dieser Methode müssen Sie zusätzlich Geld für elektrische Kupplungen ausgeben, deren Kosten bei 3-4 Dollar pro Stück beginnen. Daher wird ein solches Schweißen nur an Stellen verwendet, an denen keine Stumpf- und Muffenmethoden verfügbar sind. Der Vorteil der Elektrofusionsmethode ist die Möglichkeit, Rohre mit einer Dicke von 4,5 mm oder weniger zu verbinden.

Die Hauptstufen des Schweißens:

- Reinigung und Bearbeitung der Armatur und der Rohrenden.

- Zentrieren und Einführen des Rohrs in die Elektrofusionskupplung.

- Anschließen der Armatur an die elektrischen Kontakte eines speziellen Schweißgeräts, Erwärmen der Verbindung.

Die letzte Stufe ist ein Stromausfall und ein Kühlrohr.

Auf den elektrischen Kupplungen befindet sich ein Barcode mit codierten Parametern für Heizzeit, Strom und Spannung.Es wird vom Scanner des Schweißgeräts gelesen, das dann den Lötvorgang im automatischen Modus ausführt. Produkte werden großflächig fest und sicher verschweißt.

Richtige Stumpfschweißungen

Die korrekte Ausführung aller Schweißanweisungen kann anhand des endgültigen Aussehens der Polyethylenverbindung beurteilt werden. Im Falle der Bildung der falschen Naht und einer hohen Leckagegefahr während des weiteren Betriebs ist es besser, die Verbindung an den Kanten abzuschneiden und eine neue zu schweißen.

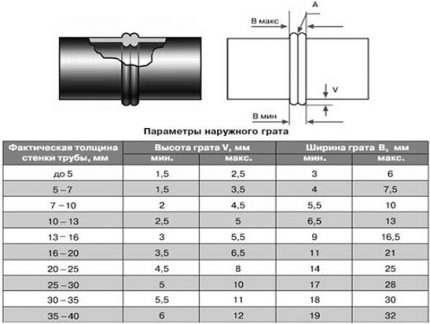

Bei einer korrekt ausgeführten Naht sollte die Größe der Gratwalze den Standardwerten entsprechen.

Es gibt zusätzliche Anforderungen an die Parameter der Walzen:

- Symmetrie und Gleichmäßigkeit über den gesamten Umfang des Gelenks.

- Der Versatz der Wände der Rohre in der radialen Ebene sollte nicht mehr als 10% ihrer Dicke betragen.

- Die Farbe der Walzen sollte mit der Farbe des Rohrs identisch sein.

- Die Vertiefung zwischen den Gittern sollte nicht tiefer als die Höhe der Außenfläche der Rohre sein.

Und natürlich wird das Vorhandensein von Rissen und Poren vollständig beseitigt.

Die Ursache für die Asymmetrie der Rollen um den Umfang kann ein schlechtes Vorfräsen oder die Position der Gehrung in einem Winkel zum Rohr sein.

Installationsanleitung für Polyethylenrohre

Zum Verbinden von Polyethylenrohren mit Wasserversorgungselementen können folgende Anschlüsse verwendet werden:

- einteilig;

- abnehmbar.

Einteilige Verbindungen werden durch Löten von Rohren miteinander oder mit speziellen Schweißfittings erhalten. Diese Methode ist billig, aber die resultierenden Designs sind oft umständlich. Die Verwendung von einteiligen Anschlüssen ist bei der Installation von unterirdischen stationären Wasserleitungen gerechtfertigt.

Zur Montage temporärer Systeme aus Polyethylenrohren sowie in Abwesenheit von Schweißgeräten können Kompressionsfittings mit Gewinde verwendet werden, deren Installation später erläutert wird.

Rohrverbindung zur Klemmverschraubung

Klemmringverschraubungen sind teurer als geschweißte Modelle, aber zusammenklappbar und einfach zu bedienen. Empfehlungen für ihre Installation werden in den folgenden schrittweisen Anweisungen erläutert.

Erster Schritt - Außeninspektion und Trimmen

Die Montage des Systems aus einem Polyethylenrohr und einer Kunststoff-Klemmverschraubung beginnt mit der Prüfung auf Risse und tiefe Kratzer. Es ist besser, den defekten Rohrabschnitt sofort abzuschneiden.

Sie können ein Kunststoffrohr mit einem Messer und einem speziellen Rohrschneider schneiden. Das Ergebnis sollte ein perfekt senkrechter Schnitt ohne Haken und Wellen sein. Um unebene Kanten zu entfernen, können Sie einen manuellen Trimmer kaufen.

Schritt Zwei - Anbringen von Armaturen am Rohr

Zuerst wird eine Klemmmutter auf den Schlauch gelegt, dann eine Spannzange, dann ein Klemmring und am Ende wird eine Gummidichtung gezogen.

Das Rohrende wird vollständig in den Anschlusskörper eingeführt, und die am Schlauch abgenutzten Elemente werden auf das Gewinde gedrückt.Danach dreht sich die Spannmutter von Hand fest. Wenn Sie einen Kettenschlüssel haben, können Sie die Verbindung zu ihnen festziehen.

Es lohnt sich nicht, die Spannmutter schnell anzuziehen - sie kann schief laufen. Bei einem engen Kurs ist es besser, die Verbindung noch einmal abzuwickeln und den Montagevorgang zu wiederholen.

Nach dem Einbau lohnt es sich, die Dichtheit der Verbindung zu überprüfen. Im Falle eines Lecks können Sie die Mutter leicht drehen, indem Sie die Strukturelemente einstellen.

Einsetzen eines Sattels in ein Rohr

Wenn Sie einen Zweig aus einem Polyethylenrohr herstellen müssen, ist es nicht erforderlich, ein T-Stück zu kaufen. Es wird ausreichen, ein Loch darin zu bohren und einen Sattel zu setzen. Wie das geht, erfahren Sie in einer Schritt-für-Schritt-Anleitung.

Erster Schritt - Vorbereitung

Zunächst müssen Sie die angeschlossenen Produkte auf Kratzer und Risse untersuchen und ihre Oberfläche mit einem feuchten Tuch abwischen.

Schritt zwei - Klemmbaugruppe

Setzen Sie beide Teile der Klemme auf das Rohr und ziehen Sie die Muttern mit einem Schraubenschlüssel fest. Der Zweck des Verfahrens besteht darin, den Sattel fest zu befestigen.

Schritt drei - Bohren

Markieren Sie einen Punkt in der Mitte des Sattellochs und markieren Sie den Streifen an den Rändern der Armatur mit einem Marker, um sich an seine Position zu erinnern. Schrauben Sie den Sattel ab und entfernen Sie seine Teile. Bohren Sie ein Polyethylenrohr an der vorgesehenen Stelle mit einem Bohrer mit dem erforderlichen Durchmesser.

Schritt vier - Zusammenbau des Sattels

Reinigen Sie das Innere des PE-Rohrs von den Spänen und entfernen Sie alle Haken von den Rändern des Bohrlochs. Befestigen Sie die Teile der Armatur gemäß den zuvor gezeichneten Markierungen am Rohr und ziehen Sie die Befestigungsmuttern fest an.

Wenn Sie ein Rohr oder eine Armatur in eine Krankenschwester schrauben, können Sie mehrere Schichten Rauchband umwickeln.

Ein Teil des Sattels mit dem Auslass kann eine Nut für den Gummidichtring auf der Rohrseite aufweisen. In Gegenwart eines Dichtungsmittels ist es daher erforderlich, es zwischen das Rohr und die Armatur zu legen.

Wenn Sie das Rohr in einem bestimmten Abschnitt der Rohrleitung biegen müssen, empfehlen wir Ihnen, dies gemäß den Anweisungen zu tun. hier gegeben.

Schlussfolgerungen und nützliches Video zum Thema

Die vorgeschlagenen Videos zeigen deutlich alle Arten des HDPE-Rohrschweißens und machen sich mit dem Montageprozess von Klemmring und Sattel vertraut.

Muffenschweißen von Polyethylenrohren:

Elektrofusionsschweißverfahren:

Stumpfschweißen von PND-Rohren mit einem halbautomatischen Gerät mit hydraulischem Antrieb:

Installation an einem Klemmringrohr:

Sättel am HDPE-Rohr installieren:

Die unabhängige Installation von Polyethylen-Wasserleitungen erfordert einige Kenntnisse und Fähigkeiten, ist jedoch unter Berücksichtigung der oben genannten Regeln durchaus machbar. Ohne spezielle Ausrüstung ist es möglich, ein Wasserversorgungssystem ohne Werkzeug nur mit Klemmringverschraubungen zusammenzubauen.

Es gibt viele Montagemöglichkeiten, aber Sie müssen eine verwenden, die ein Ergebnis mit einem Minimum an finanziellen Kosten liefert.

Bestimmen Sie den besten Weg zum Schweißen von Polyethylen und möchten Sie einige Punkte klären? Fühlen Sie sich frei, Ihre Fragen an unsere Experten zu stellen - wir werden versuchen, Ihnen zu helfen.

Oder möchten Sie Ihre persönlichen Erfahrungen mit der Installation von Polyethylen zu Hause teilen? Schreiben Sie Ihre Kommentare, fügen Sie einzigartige Fotos hinzu - Ihre Informationen werden vielen Anfängern nützlich sein.

Rohrschellen: Artenübersicht und Installationsanweisungen

Rohrschellen: Artenübersicht und Installationsanweisungen  Wir stellen eine Box für Rohre im Badezimmer her: Schrittweise Installationsanleitung

Wir stellen eine Box für Rohre im Badezimmer her: Schrittweise Installationsanleitung  DIY-Installation von HDPE-Rohren: Schweißanweisungen + Biegen oder Richten solcher Rohre

DIY-Installation von HDPE-Rohren: Schweißanweisungen + Biegen oder Richten solcher Rohre  DIY-Schweißtechnik für Polypropylenrohre: Ein Überblick über Methoden und Nuancen

DIY-Schweißtechnik für Polypropylenrohre: Ein Überblick über Methoden und Nuancen  Anschließen von Kupferrohren: Anleitung und Vergleich verschiedener Installationstechnologien

Anschließen von Kupferrohren: Anleitung und Vergleich verschiedener Installationstechnologien  Sieb aus Kunststoffrohren: Arten von Trennwänden + schrittweise Herstellungsanweisungen

Sieb aus Kunststoffrohren: Arten von Trennwänden + schrittweise Herstellungsanweisungen  Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung

Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung  Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps

Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps  Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?

Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?  Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Natürlich sind Kunststoffrohre für die Wasserversorgung und Heizung sehr praktisch und jeder Mann mit seinen Händen kann sie wirklich installieren. Aber warum spricht niemand über Sicherheitsmaßnahmen beim Schweißen dieser Rohre, dass nur Quecksilber mit Blei schädlicher sein kann als schwelende Kunststoffdämpfe.

Verwenden Sie unbedingt Atemschutzmasken und lüften Sie den Raum. Haustiere, insbesondere Kinder und Tiere (hier geht es um das Körpergewicht), werden zur Reparaturzeit zu Besuch geschickt.

Plastik erleichtert das Leben in vielen Bereichen - aber es bringt uns auch um ... Pass auf dich auf!

Hallo Elina, ich verstehe Ihr Anliegen und möchte daher die wichtigsten Punkte, die sich auf die Sicherheit beziehen, genauer erläutern. Zunächst müssen Sie verstehen, dass der Beruf eines Schweißers von Polyethylenrohren ein Beruf mit erhöhter Gefahr ist.

Aber schauen wir uns Punkte für normale Bürger an:

- In dem Raum, in dem Polyethylenrohre geschweißt werden, ist für eine normale Belüftung zu sorgen.

- Sie müssen in spezieller Kleidung arbeiten;

- spezielle Schutzhandschuhe tragen;

- Atemschutzmasken verwenden;

- Arbeitspausen einlegen, um frische Luft zu atmen.

Wenn Sie diese Punkte beachten, ist der Schweißprozess von Polyethylenrohren nicht mit einer Schädigung des Körpers verbunden.