Wie ist grabenlose Rohrverlegung: Methodenmerkmale + Arbeitsbeispiel

Während des Baus neuer Rohrleitungen sowie beim Reparieren oder Ersetzen alter Kommunikationsleitungen wird die grabenlose Rohrverlegung aktiv eingesetzt.

Mit einer Vielzahl von Methoden können Sie die beste Methode auswählen - abhängig von der Komplexität des Standorts oder der Entwicklungsdichte.

In diesem Material werden wir detailliert auf die Methoden der grabenlosen Verlegung von Rohrleitungen und ihre Besonderheiten eingehen.

Der Inhalt des Artikels:

Vorteile und Merkmale von BPT

Die offensichtlichen Vorteile gegenüber dem Aushub beim Graben von Gräben sind folgende Aspekte:

- Reduzierung der Arbeitsbedingungen;

- Minimierung der Kosten für die Wiederherstellung der Verbesserung;

- Aufrechterhaltung des Betriebs der Infrastruktur im normalen Modus;

- geringere Auswirkungen auf umweltsensible Bereiche.

Die Wahl der Methode zur grabenlosen Verlegung der Rohrleitung hängt vom Durchmesser des erforderlichen Bohrlochs, den Eigenschaften der Landschaft und des Bodens, dem Material der verlegten Rohre, dem Vorhandensein oder Fehlen vorhandener Kommunikation ab.

Es gibt viele Optionen für die Implementierung, aber unter diesen können vier Hauptmethoden unterschieden werden: Rehabilitation, Stanzen und Durchstechen des Bodens, horizontales Richtungsbohren.

Wiederaufbau und Ersatz der Pipeline durch Sanierung

Die Sanierungsmethode wird in den Fällen angewendet, in denen während des Audits festgestellt wurde, dass eine vorhandene Pipeline vollständig oder teilweise ersetzt werden muss.

Mit Hilfe der Rehabilitation werden folgende Probleme effektiv gelöst:

- Verstopfen von Rohrleitungsabschnitten und Rissbildung;

- Zerstörung lokaler Kommunikationszweige mit Baumwurzeln;

- Gefahr von Rohrbrüchen durch Korrosion.

Je nach Kommunikationsstand und Aufgaben greifen sie auf Unterfütterungs- oder Renovierungstechnologien zurück.

Unterfütterungstechnologie oder „Rohr in Rohr“

Unterfütterung ist eine Sanierungsoption für Rohrleitungen, bei denen eine leichte Reduzierung des Durchmessers möglich ist. Wenn das wirkliche Leben von Metallrohren erschöpft ist und befürchtet wird, dass sie bis zum nächsten Durchbruch funktionieren, werden sie vorab von Kalzium-, Rost- und Sandablagerungen gereinigt.

Es wird eine Polyethylenauskleidung mit der Form einer Hülse hergestellt, die vorab von innen mit einer über die gesamte Länge gleichmäßig verteilten Polymerzusammensetzung gefüllt wird. Dieser Polymerstrumpf unter Wasser- oder Luftdruck wird im Rohr geglättet, während er von innen nach außen gedreht wird, so dass die zuvor aufgebrachte Zusammensetzung an die Wände der Rohrleitung angrenzt.

Nachdem die Hülse das gesamte Segment der abgenutzten Rohrleitung gefüllt hat, wird der Polymerisationsprozess unter Temperatureinfluss durchgeführt. Infolgedessen erhöhen sich sowohl die Kommunikationsstärke als auch ihr Durchsatz.

Eine weitere Unterfütterungstechnologie ist das Verlegen neuer Polypropylenrohre aus den vorhandenen alten. Auf diese Weise werden Rohrleitungen aus Stahl, Keramik, Asbestzement, Gusseisen, Beton und Stahlbeton mit einem Durchmesser von 200 bis 315 mm ersetzt.

Es sollte bedacht werden, dass an Orten PVC-Rohrverbindungen Es bildet sich eine Naht von etwa 15 mm, aus der der Spalt zwischen dem Innendurchmesser des alten Rohrs und der Außenfläche des neuen Rohrs gemessen werden muss.

Aufgrund des geringen hydraulischen Widerstands von Kunststoffrohren verschlechtert sich der Durchsatz auch bei abnehmendem Durchmesser nicht.

Renovierung von Pipelines durch Renovierungstechnik

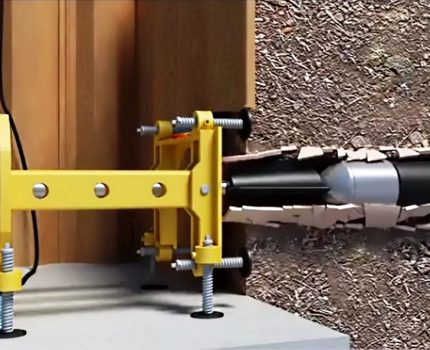

Eine weitere Option für die Sanierung ist die Renovierung. Es unterscheidet sich vom Unterfüttern durch eine viel weniger sparsame Haltung gegenüber bestehenden Kommunikationen, die zerstört und im Boden verdichtet werden, wodurch eine Schutzhülle für eine neue Pipeline geschaffen wird, die häufig einen größeren Durchmesser hat.

Für eine solche grabenlose Rohrverlegung wird eine spezielle Ausrüstung benötigt - es wird eine pneumatische Hammermaschine mit einem Kegelexpander verwendet, der mit Schneidrippen ausgestattet ist. Das Video unter dem Artikel zeigt deutlich, wie der Kegel mit einem Rohr aus 6 mm Stahl umgeht.

Der Arbeitsmechanismus ist am Zugkabel befestigt, wonach Module aus PVC-Rohren schrittweise angeschlossen werden, deren Länge je nach Breite des Bohrlochs zwischen 600 und 1000 mm variieren kann. Der Pneumatikschlauch wird an den Kompressor angeschlossen und anschließend zusammen mit dem Sicherheitskabel durch die angeschlossenen Module geführt.

Der Eingang zur ausgetauschten Rohrleitung erweitert sich und eine pneumatische Hammermaschine wird eingeführt. Während sie sich entlang der Kommunikation bewegt, bricht sie sie und streckt gleichzeitig das Legematerial.

Bodenstanzverfahren

Das Schieben des Bodens wird auch durch eine signifikante Anzahl von Variationen durchgeführt. Dies ist Mikrotunnel-Technologie, die Verwendung von pneumatischen Stempeln, Richtungsschraubenbohren, kontrollierte und unkontrollierte Punktion.

Jede dieser Methoden der grabenlosen Verlegung ist je nach Ort der Kommunikation gefragt und relevant.

Rohrgehäuse oder unkontrollierte Punktionsmethode

Bei dieser Methode wird das Gehäuse in den Boden gedrückt, während gleichzeitig eine Probe entnommen wird. Schrauben werden häufiger zur Probenahme verwendet, seltener - Druckluft und Erosion mit Wasser.

Eine unkontrollierte Punktion wird für jede Art von Boden verwendet, obwohl bei inkohärenten Böden und bei Vorhandensein großer Steine Schwierigkeiten auftreten können, wenn das Gehäuse mit Erde gecrimpt oder seine Bewegung blockiert wird.

In der Phase der Arbeitsvorbereitung liegt das Gehäuse in der Grube deutlich entlang der Punktionsachse frei. Aufgrund möglicher Hindernisse kann die Bewegungsbahn mit zwei Rohren korrigiert werden, von denen eines mit einem größeren Durchmesser als erforderlich ausgewählt ist und in dem bereits eine Peitsche mit Rohren mit dem gewünschten Durchmesser verlegt ist.

Das Außenrohr dient als eine Art Gehäuse und schützt die Arbeitsleitung, was in Fällen wichtig ist, in denen das Verlegen unter Eisenbahn- oder Straßenbahngleisen sowie unter Hochlastautobahnen erfolgt.

Der Durchmesserunterschied beträgt normalerweise 150-250 mm, und der Ringraum wird verfüllt - mit Zementsandmörtel gefüllt. Dadurch wird der Bodendruck auf das Arbeitsrohr verringert, die Belastung durch den Transport verringert und der Schutz vor den Auswirkungen anderer in der Nähe befindlicher Kommunikationen wird ebenfalls bereitgestellt.

Die Länge der Gehäusesegmente reicht von 3 bis 12 Metern; Während der Installation werden sie nacheinander geschweißt.

Unterschiede in der kontrollierten Punktion

Diese Methode unterscheidet sich von unkontrollierten Pannen durch die zusätzliche Verwendung von Deflektoren - Stahlplatten, die vor dem Gehäuse befestigt sind. Sie werden mit Hydraulikzylindern angehoben, wodurch die Durchschlagrichtung korrigiert wird.

In beiden Fällen wird zur Verringerung der Reibung eine Bentonitlösung verwendet, die nach dem Verlegen der Rohrleitung abgepumpt wird und nach der Filtration wiederverwendet werden kann.

Weitere Informationen zur Technologie der Rohrverlegung durch Reifenpanne finden Sie in dieses Zeug.

Verwendung von pneumatischen Perforatoren in dichten Böden

Die Verwendung von pneumatischen Stempeln zur Bodenpunktion ist aufgrund der relativ hohen Genauigkeit des grabenlosen Eindringens der kostengünstigste, schnellste und effektivste Weg.

Dieses Verfahren erfordert nicht die Herstellung zusätzlicher Anschläge für Hydraulikzylinder, seine Verwendung verwendet kleine und bequeme Transportmittel, und die Mindestanforderungen für die Vorbereitung einer Baustelle werden vorgestellt.

Durch die Druckluft entsteht eine ausreichende Aufprallenergie, unter deren Einfluss ein offenes Stahlrohr mit einer Länge von bis zu 80 Metern in hochfeste Böden verstopft wird. Die durchschnittliche Legegeschwindigkeit beträgt 15 Meter pro Stunde. Nach dem Verlegen werden die Rohre mit Wasser und Druckluft von Erde gereinigt. Rohre mit großem Durchmesser werden von Hand gereinigt.

Vorteile der Mikrotunnel-Technologie

Der Mikrotunnelprozess ist voll automatisiert. Stör- und Arbeitsrohre bestehen nicht nur aus Stahl, sondern auch aus Keramik, Glasfaser, Gusseisen und Stahlbeton. Die durchschnittliche Fahrstrecke ohne Neuinstallation der Wagenheberstation beträgt 100 bis 250 Meter.

Die Reichweite hängt von der Art des Bodens, der Leistung des Stanzrahmens, mit dem der Mikrotunnelkomplex ausgestattet ist, und auch vom Material der verwendeten Rohre ab - je nachdem, welcher Druckkraft das Rohr standhalten kann.

Verwendung von Richtschraubenbohrgeräten

Das Einschalten von Schneckeninstallationen ist eine kostengünstige Alternative zum Mikrotunneln. Solche Installationen ermöglichen das Verlegen von Mantelrohren mit hoher Genauigkeit und das Beobachten der Konstruktionsneigung, die für die Schwerkraftkommunikation wichtig ist.

Nutzungsbeschränkungen können Treibsand und große feste Bodeneinschlüsse sein. Die Fahrstrecke beträgt normalerweise nicht mehr als 80 Meter.

Die Verwendung von Schnecken mit einer Hohlwelle ermöglicht das Bohren ohne Entwicklung einer Aufnahmegrube.

Horizontale Richtungsbohrmethode

Vielleicht ist dies die teuerste Methode, die es in der grabenlosen Rohrverlegung gibt, aber auch die Hightech-Methode.

HDD wird nicht nur verwendet, wenn große Entfernungen gebohrt und Rohre mit großem Durchmesser verlegt werden müssen, sondern auch in Fällen, in denen ein kleiner Abschnitt einer Rohrleitung mit kleinem Durchmesser in unmittelbarer Nähe von privaten Grundstücken oder Objekten von kulturellem Wert verlegt werden muss.

Dabei wird Bohrflüssigkeit verwendet, die beim Ziehen einer Rohrpeitsche die Reibung verringert, den entwickelten Boden in Schwebe hält, um ein Zusammendrücken des verlegten Materials zu verhindern, die Ausrüstung zu kühlen und zu schmieren und den entwickelten Boden von der Oberfläche zu entfernen.

Bohrschlamm wird durch Verdünnen mit Wasserbentonit hergestellt - einem natürlichen Mineral mit einem Komplex spezieller Zusatzstoffe. Die resultierende Suspension verhindert das Zusammenfallen des Kanals und macht ein teilweises oder vollständiges Pumpen des Grundwassers überflüssig, da es seine Funktionen auch in durchlässigen Böden ausführen kann.

Das horizontale Richtungsbohren in wassergesättigten Böden erfordert eine genaue Kontrolle des Drucks und der Durchflussrate der Bohrflüssigkeit sowie die Verwendung spezieller Additive bei ihrer Vorbereitung.

Da Wasser zur Herstellung der Lösung aus in unmittelbarer Nähe befindlichen Gewässern entnommen wird, müssen das Vorhandensein von Mineralsalzen und der pH-Wert des Grundwassers berücksichtigt werden, da diese Parameter die Stabilität der Suspension beeinflussen können. Dieser Ansatz vermeidet unkontrollierte Erosion.

Die Festplattenarbeit kann in mehrere Phasen unterteilt werden:

- Bohrwegplanung;

- Vorbereitung des Arbeitsplatzes;

- Ausführung eines Pilotbrunnens;

- Stadium der Brunnenerweiterung;

- Rückwärtsziehen;

- Wiederherstellung des Territoriums.

Betrachten Sie jeden Punkt im Plan.

Planungsphase und Berechnung der Bohrlochbahn

Vor Beginn der Bohrungen muss der Weg des Bohrlochs berechnet und geplant werden.

Berücksichtigen Sie nicht nur die Länge und Tiefe des Pfades, sondern auch mögliche Hindernisse wie:

- Bodenverdichtung, Porosität und Klebrigkeit;

- Feuchtigkeitsgehalt und Grundwasserspiegel;

- das Vorhandensein großer Steine und Felsen;

- unterirdische Strukturen neben der Bohrzone.

Mögliche Risiken werden identifiziert und Benachrichtigungen an die Rettungsdienste und das Verkehrspolizeiamt gesendet.

Es wird eine Zeichnung einer Bohrbahn erstellt oder ein Markup direkt auf der Oberfläche des Gebiets erstellt. Bei einem seriösen technischen Ansatz werden die Eintritts- und Austrittswinkel des Bohrers sowie die minimal zulässigen Krümmungsradien der Spielstangen berücksichtigt.

Die größte Belastung für die Installation entsteht beim Erweitern des Pilotbohrlochs und beim Verlegen der Rohrleitung, sodass die Berechnungen an die Leistung der Ausrüstung angepasst werden.

Organisation eines Veranstaltungsortes für horizontales Richtungsbohren

Der Festplattenkomplex wird entladen an die Einrichtung geliefert und am Arbeitsplatz angezeigt. Der Neigungswinkel des Bohrrahmens muss überprüft und die Installation verankert werden.

Ohne eine solche Befestigung nutzen sich der Bohrer selbst, sein Antrieb und der Bohrrahmen schneller ab, sodass die Befestigung nicht vernachlässigt werden sollte. Dann sollten Sie einen Testlauf des Mischers für die Aufschlämmung und die Motoren des Geräts durchführen und sicherstellen, dass die Hydraulikschläuche stabil sind.

Fertigstellung des Pilotbrunnens

Das Pilotbohren besteht darin, die gesamte Länge der Flugbahn des Bohrlochs mit einem kleinen Durchmesser zu durchqueren, der ausreicht, um das Spiel der Stangen zu verlängern. Das erste Segment wird in die Führungsstange geladen, die Gewindeverbindung wird reichlich geschmiert und mit dem Bohrkopf verbunden - eine Vorrichtung, die aus einem Messumformer des Ortungssystems, dem Bohrblatt selbst und einem Aufhängungsfilter besteht.

Dann wird die Bentonitlösung zugeführt und der Druck eingestellt - dies ist erforderlich, um sicherzustellen, dass die Suspension durch die Schläuche zur Bohrstange gelangt, in den Zylinder, den Filter und die Düsen des Bohrkopfs eintritt und dann mit dem gewünschten Druck austritt.

Der Installateur führt einen Einlass senkrecht zur Bodenoberfläche relativ zur Längsachse des Bohrkopfs durch, wonach er bohrt und nacheinander das Spiel der Stangen erhöht.

Der Bediener des Ortungssystems markiert Positionen, Tiefe und Winkel des Bohrens, überprüft den geplanten Pfad und legt den tatsächlichen Pfad auf den Plan, wenn eine Neuausrichtung erforderlich ist. Nachdem der Bohrkopf am Austrittspunkt angezeigt wird, ist die Pilotbohrung abgeschlossen.

Stufen der Brunnenerweiterung und des Tunnelbaus

Beim Pilotbohren entsteht ein Bohrloch mit einer Breite von 75-100 mm, was bei der Verlegung von Kommunikationen mit kleinem Durchmesser ausreicht. Wenn der Durchmesser des Bohrlochs schmaler als erforderlich ist, wird ein Reibahlexpander in die entgegengesetzte Richtung gezogen.

Oft wird diese Stufe mit dem Verlegen von Kommunikationen kombiniert, dann wird ein Drehgelenk hinter dem rotierenden Expander installiert, damit sich das zu verlegende Material nicht verdreht.

In einigen Fällen wird das Bohrloch unter Berücksichtigung der zum Festziehen erforderlichen Anstrengungen separat erweitert, so dass die Tunnelgröße die Verlegung des Materials mit dem gewünschten Durchmesser gewährleistet.

Das Rückwärtsziehen wird auch mit der Zufuhr von Bohrflüssigkeit durchgeführt, um die Reibung des Materials an den Wänden des Bohrlochs zu verringern. Wenn das Spiel um die Länge der Stange festgezogen wird, schaltet der Festplattenbediener die Aufhängung aus, stoppt die Drehung und trennt die Stange und setzt dann die Installation fort.

Der Vorgang wird wiederholt, bis der Expander am Einlass des Bohrlochs erscheint.

Fertigstellung und Restaurierung der Landschaftsgestaltung

Nachdem die grabenlose Verlegung der Rohrleitung abgeschlossen ist, wird der Installationsmotor abgeschaltet, die ausgekleidete Kommunikationsspur wird getrennt, die Steckverbinder, der Wirbel und der Filter werden entfernt.

Alle Geräte werden vom Boden gereinigt und mit wasserfestem Fett behandelt. Der Rest der Suspension wird abgepumpt, die Grube aufgefüllt und wenn möglich die natürliche oder naturnahe Landschaft wiederhergestellt.

Schlussfolgerungen und nützliches Video zum Thema

Bohren eines Brunnens mit improvisierten Mitteln an einem privaten Ort:

Video zur Anwendung der Unterfütterungsmethode:

Das Prinzip der Renovierung ist die Zerstörung eines Stahlrohrs:

Schritt-für-Schritt-Anleitung zur Verwendung der kompakten Festplatteninstallation:

Die Verwendung einer grabenlosen Methode zum Verlegen von Kommunikation erfordert die Verwendung spezieller Geräte und bestimmter Geräte. Für kurze Strecken kann jedoch mit herkömmlichen Elektrogeräten ein Bohrloch mit einem Durchmesser von 50 bis 100 mm gebohrt werden. Die Hauptsache ist, die Berechnungen korrekt durchzuführen.

Haben Sie noch Fragen, finden Sie Fehler in unserem Material oder können Sie wertvolle Informationen hinzufügen? Bitte hinterlassen Sie Ihre Kommentare im Block unter dem Artikel.

Pressfittings für Kunststoffrohre: Typen, Kennzeichnung, Zweck + Installationsbeispiel

Pressfittings für Kunststoffrohre: Typen, Kennzeichnung, Zweck + Installationsbeispiel  Wie Metallrohre gebogen werden: technologische Feinheiten der Arbeitsleistung

Wie Metallrohre gebogen werden: technologische Feinheiten der Arbeitsleistung  Schräg geschnittenes Rohr: Vor- und Nachteile verschiedener Methoden + Arbeitsbeispiel

Schräg geschnittenes Rohr: Vor- und Nachteile verschiedener Methoden + Arbeitsbeispiel  Installation eines Wasserversorgungssystems aus Polypropylenrohren: typische Schaltpläne + Installationsmerkmale

Installation eines Wasserversorgungssystems aus Polypropylenrohren: typische Schaltpläne + Installationsmerkmale  Rohrschneidemaschinen: Arten von Werkzeugen und Merkmale ihrer Anwendung

Rohrschneidemaschinen: Arten von Werkzeugen und Merkmale ihrer Anwendung  Ersetzen von Rohren in der Toilette von A bis Z: Entwurf, Auswahl der Baumaterialien, Installationsarbeiten + Fehleranalyse

Ersetzen von Rohren in der Toilette von A bis Z: Entwurf, Auswahl der Baumaterialien, Installationsarbeiten + Fehleranalyse  Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung

Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung  Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps

Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps  Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?

Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?  Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen