Hur man väljer glasfiberrör: produktionsdetaljer och en översikt över ledande tillverkare

Tack vare kombinationen av de positiva egenskaperna hos glas och polymerer har glasfiberrör nästan obegränsade användningsmöjligheter - från att ordna ventilationskanaler till läggning av petrokemiska vägar.

I den här artikeln tar vi hänsyn till de viktigaste egenskaperna hos glasfiberrör, märkning, tillverkningstekniker av polymerkomposit och sammansättningen av bindemedelskomponenter som bestämmer kompositens omfattning.

Vi ger också viktiga urvalskriterier med uppmärksamhet på de bästa tillverkarna, eftersom en viktig roll i kvaliteten på produkterna tilldelas tillverkarens tekniska kapacitet och rykte.

Artikelens innehåll:

Allmänna egenskaper hos glasfiber

Fiberglas - ett plastmaterial, som innehåller glasfiberkomponenter och ett bindemedelsfyllmedel (termoplast och termohärdande polymerer). Tillsammans med en relativt låg densitet kännetecknas glasfiberprodukter av goda styrkaegenskaper.

De senaste 30-40 åren är fiberglas allmänt använt för tillverkning av rörledningar för olika ändamål.

Motorvägar kombinerar egenskaperna hos glas och polymerer:

- Lätt vikt. Den genomsnittliga fiberglasvikten är 1,1 g / cc. Som jämförelse är samma parameter för stål och koppar mycket högre - 7,8 respektive 8,9.Tack vare lätthet underlättas installationen och transport av material.

- Korrosionsbeständighet Komponenterna i kompositen har en låg reaktivitet, därför utsätts de inte för elektrokemisk korrosion och bakteriell sönderdelning. Denna kvalitet är ett avgörande argument för fiberglas för underjordiska verktyg.

- Höga mekaniska egenskaper. Den absoluta draghållfastheten för en komposit är underlägsen den för stål, men den specifika hållfasthetsparametern överstiger avsevärt termoplastiska polymerer (PVC, HDPE).

- Väderbeständig. Området för gränstemperaturer (-60 ° C .. + 80 ° C), behandling av rör med ett skyddande gelskikt ger immunitet mot UV-strålar. Dessutom är materialet motståndskraftigt mot vind (gränsen är 300 km / h). Vissa tillverkare hävdar att jordbävningsresistensen för rördelar är.

- Brandmotstånd. Icke-brännbart glas är huvudkomponenten i glasfiber, så materialet är knappast brandfarligt. Vid förbränning frigörs inte giftig gasdioxid.

Fiberglas har en låg värmeledningsförmåga, vilket förklarar dess värmeisolerande egenskaper.

När innerväggarna slitnar blir fibrerna synliga och bryts av - partiklar kan komma in i det transporterade mediet.

Fiberglass Pipe Manufacturing Technologies

Den färdiga produktens fysikalisk-mekaniska egenskaper beror på produktionstekniken. Kompositbeslag tillverkas på fyra olika sätt: strängsprutning, pultrusion, centrifugalgjutning och lindning.

Teknik # 1 - Extrusion

Extrusion är en teknologisk process som bygger på kontinuerlig tvång av ett pastaliknande eller mycket visköst material genom ett formningsverktyg. Hartset blandas med krossat glasfiber och en härdare av plast och matas sedan in i extrudern.

Med högpresterande extruderingslinje kan du få framlösa kompositprodukter till ett lågt pris, men efterfrågan på det är begränsad på grund av de låga mekaniska egenskaperna. Basen för polymermatrisen är polypropen och polyeten.

Teknik # 2 - Pultrusion

Pultrusion är en teknik för tillverkning av sammansatta långa element med liten diameter med konstant tvärsnitt. När de passerar genom den uppvärmda formformningen (+140 ° С) dras detaljerna ur fiberglasmaterial impregnerat med härdplast.

Till skillnad från strängsprutningsprocessen, där trycket är den avgörande påverkan, spelas denna roll av drageffekten i pulserande enheten.

Teknologisk process:

- Fibertrådar från spolar matas in i ett polymerbad, där de impregneras med termoplastiska hartser.

- De bearbetade fibrerna passerar genom en förformningsenhet - trådarna är i linje och får den önskade formen.

- Ohärdad polymer kommer in i munstycket. På grund av flera värmare skapas ett optimalt läge för polymerisation och draghastigheten väljs.

Den härdade produkten dras av en dragmaskin och skärs i segment.

Särskilda egenskaper hos pultruded teknologi:

- acceptabla polymerer - epoxi, polyesterhartser, vinyler;

- draghastighet - användningen av innovativa optimerade "pultruderade" polymerer gör att du kan påskynda broschyr upp till 4-6 m / min. (standard - 2-3 m / min.);

- uppkörning: minimum - 3,05 * 1 m (dragkraft upp till 5,5 ton), högst - 1,27 * 3,05 m (kraft - 18 ton).

Utgången är ett rör med perfekt släta ytter- och innerväggar på hög nivå och styrkaindikatorer.

Nackdelarna med metoden hänför sig inte till kvaliteten på den ursprungliga produkten utan till själva tekniken. Argument “mot”: den höga kostnaden och varaktigheten för produktionsprocessen, oförmågan att tillverka rör med stor diameter avsedda för betydande belastningar.

Teknik # 3 - Centrifugal gjutning

Schweiziska företag HOBAS utvecklad och patenterad centrifugalformningsteknik. I detta fall utförs produktionen från rörets yttervägg till den inre genom att använda en roterande form. Rörledningens sammansättning innefattar: krossade glasdrag, sand och polyesterhartser.

Råmaterial matas in i en roterande matris - strukturen på rörets yttre yta bildas. När produktionen fortskrider blandas fasta komponenter, fyllmedel och glasfiber med det flytande hartset - polymerisationen fortskrider snabbare under påverkan av katalysatorn.

Ytterligare fördelar:

- hög noggrannhet för måtten på originalprodukten (den inre delen av den roterande formen motsvarar den färdiga produktens ytterdiameter);

- förmågan att gjuta en vägg av vilken tjocklek som helst;

- hög ringstyvhet hos polymerkompositen;

- att få en slät yta utanför och inuti rörbeslag.

Nackdelen med centrifugalproduktion av glasfiberrör är energiintensiteten och höga kostnader för slutprodukten.

Teknik # 4 - progressiv lindning

Den mest populära tekniken är kontinuerlig lindning.Röret skapas genom att växla dornen med glasfiber med polymerer med kylningsprocesser. Produktionsmetoden har flera underarter.

Spiralringsteknologi

Fiberstapeln är en speciell ring på omkretsen där det finns spindelar med gängor.

Arbetselementet rör sig kontinuerligt längs den rörliga ramens axel och fördelar fibrerna längs de spiralformade linjerna.

Metodens huvudfördelar:

- jämn styrka över motorvägens hela yta;

- utmärkt tolerans för dragbelastningar - sprickor är uteslutna;

- skapande av produkter med variabel diameter och tvärsnitt med en komplex konfiguration.

Denna teknik gör det möjligt att erhålla höghållfasta rör konstruerade för drift under högt tryck (pump-kompressortekniska nätverk).

Spiralbandspolning

Tekniken liknar den föregående, skillnaden är att staplaren matar ett smalt band med fibrer. Ett tätt förstärkningsskikt uppnås genom att öka antalet passeringar.

Billigare utrustning är involverad i produktionen än med spiralringmetoden, men ett par väsentliga nackdelar är inneboende i "band" -lindningen:

- begränsad prestanda;

- lös läggning av fibrer minskar styrkan hos rörledningen.

Spiralbandmetoden är relevant vid tillverkning av rörbeslag för lågt, måttligt tryck.

Längs-tvärgående metod

Kontinuerlig lindning utförs - staplaren placerar de längsgående och tvärgående fibrerna samtidigt. Det finns ingen omvänd rörelse.

Metodegenskaper:

- Det används främst när du skapar rör med ett tvärsnitt upp till 75 mm;

- det finns möjlighet att spänna de axiella trådarna, på grund av vilken styrka uppnås, som i spiralmetoden.

Longitudinell tvärgående teknik är mycket produktiv. Med maskiner kan du ändra förhållandet mellan axiell och ringformig förstärkning i ett brett intervall.

Lutande tvärgående longitudinella teknik

Utvecklingen av Kharkov-ingenjörer är efterfrågad bland inhemska tillverkare. När lindningen tvärs upp visar staplaren en "slöja" som består av ett bunt bindemedeltrådar. Tejpen matas till ramen med en liten överlappningsvinkel med föregående svängringarmering.

Efter avslutad bearbetning av hela dornen rullas fibrerna in av rullar - resterna av bindemedelspolymererna tas bort, den förstärkande beläggningen komprimeras.

Funktioner i tvärskiktsrullning:

- fiberglas täthet;

- obegränsad diameter på producerade rör;

- höga dielektriska egenskaper på grund av frånvaron av kontinuerlig förstärkning längs axeln.

Den elastiska modulen för "tvärskikt" -fiberglaset är underlägsen den liknande parametern för andra tekniker. På grund av risken för sprickor mellan skikt är metoden inte genomförbar när rörledningar skapas under högt tryck.

Parametrar för val av glasfiberrör

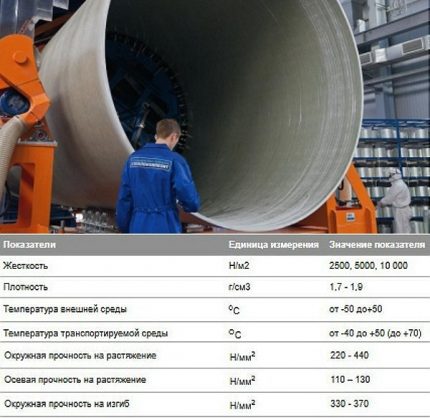

Valet av glaskompositrör bygger på följande kriterier: styvhet och konstruktionstryck, typ av bindemedelskomponent, väggens strukturella egenskaper och anslutningsmetod. Väsentliga parametrar anges i medföljande dokument och på varje rörförkortad märkning.

Stabilitet och tryckklassificering

Glasfiberstyvhet bestämmer materialets förmåga att motstå yttre belastningar (markens svårighetsgrad, trafik) och tryck på väggarna från insidan.Enligt ISO-standardisering klassificeras rördelar i flera styvhetsklasser (SN).

Stivhetsgraden ökar med ökande väggtjocklek hos glasfiberröret.

Klassificeringen med nominellt tryck (PN) återspeglar gradering av produkter med avseende på säkert vätsketryck vid en temperatur på +20 ° C under hela livslängden (cirka 50 år). Mätenheten för PN är MPa.

Vissa tillverkare, som Hobas, anger kombinerade egenskaper för två parametrar (tryck och styvhet) genom en bråkdel. Rör med ett arbetstryck på 0,4 MPa (klass PN - 4) med en styvhetsgrad (SN) på 2500 Pa kommer att märkas - 4/2500.

Typ av bindemedel

Rörets driftsegenskaper beror till stor del på typen av bindemedel. I de flesta fall används polyester- eller epoxytillsatser.

Funktioner i PEF-bindemedel

Väggarna är gjorda av härdade polyesterhartser förstärkta med glasfiber- och sandadditiv.

De använda polymererna har viktiga egenskaper:

- låg toxicitet;

- härdning vid rumstemperaturförhållanden;

- pålitlig koppling med glasfibrer;

- kemisk inertness.

Kompositrör med PEF-polymerer utsätts inte för korrosion och aggressiva media.

Epoxi-egenskaper

Ett bindemedel ger materialet ökad styrka. Temperaturgränsen för kompositer med epoxider är upp till + 130 ° C, och det maximala trycket är 240 atmosfärer.

En ytterligare fördel är nästan noll värmeledningsförmåga, så att den monterade bagagerummet inte kräver ytterligare värmeisolering.

Väggdesign av kompositrör

Enligt konstruktionen skiljer de: en-, två- och tre-lager glasfiberrör.

Egenskaper hos enskiktsprodukter

Rören har inte en skyddande fodrad beläggning, på grund av vilken de är till låg kostnad. Funktioner i rördelar: oförmåga att använda i regioner med svår terräng och hårt klimat.

Dessutom kräver dessa produkter noggrann installation - gräva en stor volym dik, ordna en sandig "kudde". Men beräkningen av installationsarbetet ökar på grund av detta.

Funktioner i dubbelskiktsrör

Produkter inuti är fodrade med en filmbeläggning - högtryckspolyeten. Skydd ökar kemisk resistens och förbättrar linjens täthet under yttre belastningar.

Driften av armaturer i oljeledningar avslöjade emellertid svagheterna i tvålagersmodifieringar:

- brist på vidhäftning mellan konstruktionsskiktet och fodret - brott mot väggarnas hållfasthet;

- försämring av elasticiteten hos den skyddande filmen vid undervattentemperaturer.

Vid transport av ett gasinnehållande medium kan fodret delamineras.

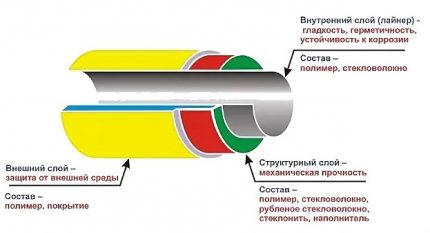

Trelags rörparametrar

Fiberglasrörsstruktur:

- Externt polymerskikt (1-3 mm tjockt) - ökning av mekanisk och kemisk resistens.

- Strukturella skikt - konstruktionslager som ansvarar för produktens styrka.

- Foder (tjocklek 3-6 mm) - Glasfiber inre skal.

Det inre skiktet ger jämnhet, täthet och jämnar ut cykliska fluktuationer i det inre trycket.

Glasfiberdockningsmetod

Enligt anslutningsmetoden är sortimentet av rördelar tillverkade av komposit uppdelat i fyra grupper.

Grupp nr 1 - dockningsdocka

Elastiska gummipakningar är monterade i passande spår på rörets ändspetsar. Landningsringar är utformade på utrustning med elektronisk styrning, vilket garanterar noggrannheten för deras placering och storlek.

Grupp nr 2 - sockeldorn med tätning och propp

Vid anläggning av en landsväg är det nödvändigt att kompensera för effekten av axiella krafter på rörledningen. För detta ändamål, förutom tätningen, placeras ett stopp. Elementet är tillverkat av en metallkabel, polyvinylklorid eller polyamid.

Grupp nr 3 - flänsanslutning

Dockning av en sammansatt rörledning med beslag eller metallrör. Anslutningsdimensionerna för glasfiberflänsar regleras GOST 12815-80.

Grupp nr 4 - självhäftande fixering

Oskiljbar anslutningsmetod - sammansättningen av armeringsglasmaterial med tillsats av en polyesterkomponent av "kall" härdning appliceras på spetsarna. Metoden ger linjens styrka och täthet.

Markering av det skyddande innerlagret

Metodiken för produktion av rörprodukter gör att du kan producera produkter med olika sammansättning av det inre skiktet, vilket bestämmer linjens motstånd mot det transporterade mediet.

Inhemska tillverkare tillämpar följande märkning av skyddsbeläggningar.

Brevet anger acceptabel användning:

- EN - transport av vätska med slipmedel;

- P - tillförsel och utsläpp av kallt vatten, inklusive dricka;

- X - tillåten användning i kemiskt aggressiva gas- och flytande miljöer;

- D - varmvattenförsörjningssystem (gräns 75 ° C);

- C - andra vätskor, inklusive sådana med hög surhet.

Den skyddande beläggningen appliceras med ett skikt på upp till 3 mm.

Översikt över produkter från ledande tillverkare

Bland de olika produkterna som presenteras finns det ansedda varumärken med många års positivt rykte. Dessa inkluderar produkter från företag: Hobas (Schweiz), Steklokompozit (Ryssland), Amiantit (ett företag från Saudiarabien med produktionsanläggningar i Tyskland, Spanien, Polen), Ameron International (USA).

Unga och lovande tillverkare av kompositfiberglasrör: Polyek (Ryssland), Arpipe (Ryssland) och Fiberglass Plant (Ryssland).

Tillverkare nr 1 - HOBAS varumärke

Varumärkesfabriker finns i USA och många europeiska länder. Hobas-produkter har fått världens erkännande för sin utmärkta kvalitet. GRT-rör med ett polyesterbindemedel tillverkas med hjälp av centrifugalgjutningstekniken av glasfiber och omättade polyesterhartser.

Egenskaper hos Hobas kompositrör:

- diameter - 150-2900 mm;

- SN-styvhetsklass - 630-10 000;

- PN-trycknivå - 1-25 (PN1 - tryckfri rörledning);

- närvaron av en inre beklädnadskorrosionsbeläggning;

- syrabeständighet över ett brett pH-område.

Produktionen av formade delar: armbågar, adaptrar, flänsade rör och tees har fastställts.

Tillverkare # 2 - Steklokompozit-företag

Företaget "Steklokompozit" etablerade en linje för produktion av glasfiberrör Flowtech, produktionsteknik - kontinuerlig lindning.

Involverad utrustning med dubbeltillförsel av hartsartade ämnen. Högteknologiska hartser används för att lägga inre skiktet, och en billigare sammansättning appliceras på konstruktionsskiktet. Tekniken gör det möjligt att rationalisera materialförbrukningen och minska produktionskostnaderna.

Tillverkare nr 3 - Amiantit-märke

Huvudkomponenterna i Amiantits Flowtite-rör är glasfiber, polyesterharts, sand. Den använda tekniken är kontinuerlig lindning, vilket ger skapandet av en flerskiktsledning.

Fiberglasstrukturen innehåller sex lager:

- nonwoven tape yttre lindning;

- kraftlager - hackad fiberglas + harts;

- mellanlager - glasfiber + sand + polyesterharts;

- upprepade kraftlager;

- foder av glastrådar och harts;

- fiberdukskyddsbeläggning.

Studierna visade hög slitstyrka - för 100 tusen gruscykler var förlusten av skyddsbeläggning 0,34 mm.

Tillverkare # 4 - Polyec

Polyek LLC gör olika modifieringar av Fpipes glasfiberrörsprodukter. Tillverkningstekniken (kontinuerlig sned längsgående tvärlindning) gör att du kan skapa treskiktsrör upp till 130 cm i diameter.

Polymerkompositmaterial är involverade i skapandet av höljesrör, länkar till vattenlyftpelare, vattenledningsledningar och värmesystem.

Förutom fiberglasrör erbjuder marknaden många produkter från andra material - stål, koppar, polypropen, plast, polyeten, etc. Som på grund av dess mer överkomliga pris aktivt används inom olika områden för daglig användning - installation av uppvärmning, vattenförsörjning, avloppsvatten, ventilation och mer.

Du kan bekanta dig med rörets egenskaper från olika material i våra följande artiklar:

- Plaströr: typer, specifikationer, installationsfunktioner

- Polypropylenrör och rördelar: typer av PP-produkter för montering av rörledningar och anslutningsmetoder

- Plastventilationsrör för huvar: typer, deras egenskaper, användning

- Kopparrör och kopplingar: typer, märkning, funktioner i kopparrörledningen

- Stålrör: typer, sortiment, översikt över tekniska egenskaper och monteringsnyanser

Slutsatser och användbar video om ämnet

Tillverkningsteknologi och möjligheten att använda glasfiberrör:

Jämförelse av kontinuerliga och batchlindningstekniker:

I privata bostäder används fiberglasrör ganska sällan. Det främsta skälet är de höga kostnaderna jämfört med plast motsvarigheter. I industrisfären uppskattades emellertid kvaliteten på kompositen och slitna metalllinjer till glasfiber ersätts massivt.

Har du några frågor efter att du läst vår artikel? Fråga dem i kommentarblocket - våra experter kommer att försöka ge ett uttömmande svar.

Eller kanske du vill komplettera det material som presenteras med relevant information eller exempel från personlig erfarenhet? Skriv din åsikt under denna artikel.

Kopparrör för uppvärmning: typer, märkningsdetaljer + applikationsfunktioner

Kopparrör för uppvärmning: typer, märkningsdetaljer + applikationsfunktioner  Rör för bevattning i landet: en jämförande översikt över olika typer av rör

Rör för bevattning i landet: en jämförande översikt över olika typer av rör  Hur man döljer rör i ett badrum: en översikt över de bästa sätten att maskera ett rör

Hur man döljer rör i ett badrum: en översikt över de bästa sätten att maskera ett rör  Vatten kopparrör: sortiment, märkning, fördelar

Vatten kopparrör: sortiment, märkning, fördelar  Plaströr: typer, specifikationer, installationsfunktioner

Plaströr: typer, specifikationer, installationsfunktioner  Värmekabel för avloppsrör: typer, hur man väljer och korrekt utför installation

Värmekabel för avloppsrör: typer, hur man väljer och korrekt utför installation  Hur mycket kostar det att ansluta gas till ett privat hus: priset för att organisera gasförsörjningen

Hur mycket kostar det att ansluta gas till ett privat hus: priset för att organisera gasförsörjningen  De bästa tvättmaskinerna med torktumlare: modellbetyg och kundtips

De bästa tvättmaskinerna med torktumlare: modellbetyg och kundtips  Vad är ljusets färgtemperatur och nyanser av att välja lampans temperatur för att passa dina behov

Vad är ljusets färgtemperatur och nyanser av att välja lampans temperatur för att passa dina behov  Byte av en geyser i en lägenhet: pappersarbete + grundnormer och krav

Byte av en geyser i en lägenhet: pappersarbete + grundnormer och krav

En gång valde jag inte rätt glasfiberrör för vattenförsörjning och problem, naturligtvis förde de mig mycket. De klagade över partiklarna av någon anledning i vattnet, men de flödade ständigt.