Cum să alegeți conductele din fibră de sticlă: specificații de producție și o imagine de ansamblu a producătorilor de top

Datorită combinației dintre caracteristicile pozitive ale sticlei și polimerilor, conductele din fibră de sticlă au perspective aproape nelimitate de aplicare - de la aranjarea conductelor de ventilație la așezarea căilor petrochimice.

În acest articol, avem în vedere principalele caracteristici ale țevilor din fibră de sticlă, marcajelor, tehnicilor de fabricare a compozitelor polimerice și compoziția componentelor de liant care determină scopul compozitului.

De asemenea, acordăm criterii importante de selecție, acordând atenție celor mai buni producători, deoarece un rol important în calitatea produselor este atribuit capacităților tehnice și reputației producătorului.

Conținutul articolului:

Caracteristici generale ale fibrei de sticlă

Fibra de sticlă - un material plastic, care include componente din fibră de sticlă și un material de umplutură de liant (polimeri termoplastici și termosimetrici). Alături de o densitate relativ mică, produsele din fibră de sticlă se caracterizează prin proprietăți bune de rezistență.

Fibra de sticlă din ultimii 30-40 de ani este utilizată pe scară largă pentru fabricarea conductelor în diverse scopuri.

Autostrăzile combină calitățile sticlei și ale polimerilor:

- Greutate ușoară Greutatea medie din fibră de sticlă este de 1,1 g / cc. Pentru comparație, același parametru pentru oțel și cupru este mult mai mare - respectiv 7,8 și 8,9.Datorită ușurinței, lucrările de instalare și transportul materialului sunt facilitate.

- Rezistența la coroziune Componentele compozitului au o reactivitate scăzută, prin urmare, nu sunt supuse coroziunii electrochimice și descompunerii bacteriene. Această calitate este un argument decisiv în favoarea fibrei de sticlă pentru utilitățile subterane.

- Proprietăți mecanice ridicate. Rezistența la tracțiune absolută a unui compozit este inferioară celei din oțel, dar parametrul de rezistență specific depășește semnificativ polimerii termoplastici (PVC, HDPE).

- Rezistente la intemperii Gama de temperaturi de graniță (-60 ° C .. + 80 ° C), tratarea țevilor cu un strat protector de gheață asigură imunitate la razele UV. În plus, materialul este rezistent la vânt (limita este de 300 km / h). Unii producători susțin rezistența la cutremur a armăturilor de conducte.

- Rezistență la foc. Sticla necombustibilă este componenta principală a fibrei de sticlă, astfel încât materialul este greu inflamabil. La ardere, dioxina de gaze toxice nu este eliberată.

Fibra de sticlă are o conductivitate termică scăzută, ceea ce explică calitățile sale termoizolante.

Pe măsură ce pereții interiori se uzează, fibrele devin expuse și se rup - particulele pot intra în mediul transportat.

Tehnologii de fabricare a conductelor din fibră de sticlă

Caracteristicile fizico-mecanice ale produsului finit depind de tehnica de producție. Fitingurile compuse sunt fabricate în patru moduri diferite: extrudare, pultrusion, turnare centrifugă și înfășurare.

Tehnologie # 1 - Extrudare

Extrudarea este un proces tehnologic bazat pe forțarea continuă a unui material asemănător unei paste sau foarte vâscoase printr-un instrument de formare. Rășina este amestecată cu fibră de sticlă zdrobită și un întăritor din plastic, apoi este introdusă în extruder.

Linia de extrudare de înaltă performanță vă permite să obțineți produse compozite fără rame la un preț mic, dar cererea pentru aceasta este limitată datorită proprietăților mecanice scăzute. Baza matricei polimerice este polipropilena și polietilena.

Tehnologia # 2 - Pultrusion

Pultrusion este o tehnologie pentru fabricarea de elemente lungi compozite de diametru mic, cu o secțiune transversală constantă. Trecând prin matrița încălzită de formare a mucegaiului (+140 ° С), detaliile sunt „trase” din materialul din fibră de sticlă impregnat cu rășină termoizolantă.

Spre deosebire de procesul de extrudare, unde presiunea este influența determinantă, în unitatea pultrusivă acest rol este jucat de efectul de tragere.

Proces tehnologic:

- Filamentele fibroase din bobine sunt introduse într-o baie de polimer, unde sunt impregnate cu rășini termoplastice.

- Fibrele prelucrate trec printr-o unitate preformatoare - firele sunt aliniate și capătă forma dorită.

- Polimerul necurat intră în matriță. Datorită mai multor încălzitoare, se creează un mod optim pentru polimerizare și se selectează viteza de tragere.

Produsul vindecat este tras de o mașină de tragere și tăiat în segmente.

Caracteristici distinctive ale tehnologiei pultrude:

- polimeri acceptabili - epoxidice, rășini de poliester, vinii;

- viteza de tragere - utilizarea polimerilor „pultruși” inovatori optimizați vă permite să accelerați broșarea până la 4-6 m / min. (standard - 2-3 m / min.);

- run-up run: minim - 3,05 * 1 m (forță de tragere până la 5,5 t), maximă - 1,27 * 3,05 m (forță - 18 t).

Ieșirea este o conductă cu pereți exteriori și interiori perfect netede, la un nivel ridicat și indicatori de rezistență.

Dezavantajele metodei nu se referă la calitatea produsului original, ci la tehnologia în sine. Argumente „contra”: costul ridicat și durata procesului de producție, incapacitatea de a fabrica conducte de diametru mare proiectate pentru sarcini semnificative.

Tehnologia # 3 - Turnare centrifugă

Companie elvețiană HOBAS tehnică de formare centrifugă dezvoltată și patentată. În acest caz, producția se realizează de la peretele exterior al conductei la cel interior, folosind o formă rotativă. Compoziția conductei include: vase de sticlă zdrobite, nisip și rășini de poliester.

Materiile prime sunt introduse într-o matrice rotativă - se formează structura suprafeței exterioare a conductei. Pe măsură ce producția se realizează, componentele solide, umplutura și fibra de sticlă sunt amestecate cu rășina lichidă - polimerizarea se desfășoară mai repede sub influența catalizatorului.

Avantaje suplimentare:

- precizia ridicată a dimensiunilor produsului original (secțiunea internă a formei rotative corespunde diametrului exterior al produsului finit);

- capacitatea de a arunca un perete de orice grosime;

- rigiditate inelară ridicată a compozitului polimeric;

- obținerea unei suprafețe netede în exteriorul și în interiorul armăturilor țevii.

Dezavantajul producției centrifuge a conductelor din fibră de sticlă este intensitatea energetică și costul ridicat al produsului final.

Tehnologia # 4 - înfășurare progresivă

Cea mai populară tehnică este înfășurarea continuă.Țeava este creată prin alternarea dornului cu fibră de sticlă cu polimeri cu procese de răcire. Metoda de producție are mai multe subspecii.

Tehnologia inelului spiral

Stivuitorul de fibre este un inel special, pe circumferința căruia sunt filate cu filete.

Elementul de lucru se mișcă continuu de-a lungul axei cadrului în mișcare și distribuie fibrele de-a lungul liniilor elicoidale.

Principalele avantaje ale metodei:

- rezistență uniformă pe întreaga suprafață a autostrăzii;

- toleranță excelentă la încărcările la tracțiune - fisurile sunt excluse;

- crearea de produse cu diametru variabil și secțiuni transversale cu o configurație complexă.

Această tehnică face posibilă obținerea conductelor de înaltă rezistență proiectate pentru funcționarea sub presiune înaltă (rețele de inginerie pompă-compresor)

Înfășurare cu bandă spirală

Tehnica este similară cu cea anterioară, diferența este că stivuitorul alimentează o panglică îngustă de fibre. Un strat dens de armare este obținut prin creșterea numărului de treceri.

Echipamentul mai ieftin este implicat în producție decât cu metoda cu inel spiralat, dar câteva dezavantaje semnificative sunt inerente înfășurării „panglicii”:

- performanță limitată;

- așezarea liberă a fibrelor reduce rezistența conductei.

Metoda cu bandă spiralată este relevantă la fabricarea de fitinguri pentru presiune joasă și moderată.

Metoda longitudinal-transversală

Se efectuează o înfășurare continuă - stivuitorul plasează fibrele longitudinale și transversale în același timp. Nu există mișcare inversă.

Caracteristicile metodei:

- Se utilizează în principal la crearea de conducte cu secțiune transversală de până la 75 mm;

- există posibilitatea de a tensiona firele axiale, datorită cărora se obține rezistență, ca în metoda spirală.

Tehnologia transversală longitudinală este extrem de productivă. Mașinile vă permit să modificați raportul de armare axială și inelară într-o gamă largă.

Tehnologie longitudinală înclinată transversal

Dezvoltarea inginerilor Harkov este la cerere în rândul producătorilor autohtoni. La înfășurarea încrucișată, stivuitorul afișează un „voal” format dintr-un mănunchi de fire de liant. Banda este alimentată la cadru într-un unghi ușor de suprapunere cu formarea armăturii inelare anterioare.

După finalizarea procesării întregului dorn, fibrele sunt rulate de role - rămășițele polimerilor de liant sunt îndepărtate, acoperirea de armare este compactată.

Caracteristici de laminare în straturi:

- etanșare în fibră de sticlă;

- diametrul nelimitat al țevilor produse;

- proprietăți dielectrice ridicate datorită absenței armăturii continue de-a lungul axei.

Modulul elastic al fibrei de sticlă „transversală” este inferior parametrului similar al altor tehnici. Din cauza riscului de fisuri între straturi, metoda nu este posibilă atunci când se creează conducte sub presiune ridicată.

Parametrii de selectare a conductelor din fibră de sticlă

Alegerea țevilor compozite din sticlă se bazează pe următoarele criterii: rigiditate și presiune de proiectare, tipul componentei liantului, caracteristicile structurale ale pereților și metoda de conectare. Parametrii importanți sunt indicați în documentele însoțitoare și pe fiecare tub - marcaj prescurtat.

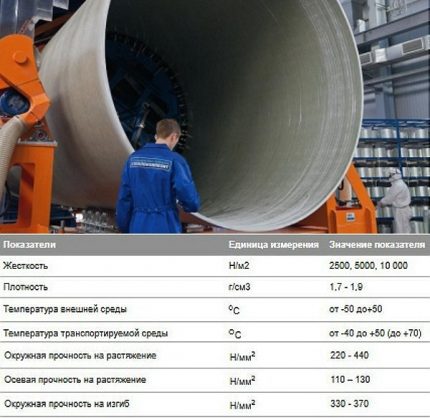

Rigiditate și presiune

Rigiditatea din fibră de sticlă determină capacitatea materialului de a rezista la încărcături exterioare (gravitatea solului, traficul) și presiunea pe pereți din interior.Conform standardizării ISO, fitingurile sunt clasificate în mai multe clase de rigiditate (SN).

Gradul de rigiditate crește odată cu creșterea grosimii peretelui țevii din fibră de sticlă.

Clasificarea după presiune nominală (PN) reflectă gradarea produselor cu privire la presiunea lichidă sigură la o temperatură de +20 ° C pe întreaga durată de viață (aproximativ 50 de ani). Unitatea de măsură pentru PN este MPa.

Unii producători, cum ar fi Hobas, indică caracteristici combinate pentru doi parametri (presiune și rigiditate) printr-o fracție. Se vor marca conducte cu o presiune de lucru de 0,4 MPa (clasa PN - 4) cu un grad de rigiditate (SN) de 2500 Pa - 4/2500.

Tip de liant

Proprietățile operaționale ale conductei depind în mare măsură de tipul de liant. În cele mai multe cazuri, se folosesc aditivi poliesterici sau epoxidici.

Caracteristici ale liantilor PEF

Pereții sunt formați din rășini termice de poliester, întărite cu fibre de sticlă și aditivi de nisip.

Polimerii folosiți au calități importante:

- toxicitate scăzută;

- întărirea în condiții de temperatură a camerei;

- cuplare fiabilă cu fibre de sticlă;

- inerție chimică.

Țevile compozite cu polimeri PEF nu sunt supuse coroziunii și mediilor agresive.

Caracteristici epoxidice

Un liant conferă materialului o rezistență crescută. Limita de temperatură a compozitelor cu epoxizi este de până la +130 ° С, iar presiunea maximă este de 240 de atmosfere.

Un avantaj suplimentar este aproape zero cu o conductibilitate termică, astfel încât portbagajul asamblat nu necesită o izolare termică suplimentară.

Proiectarea pereților conductelor compozite

Conform proiectării, ei disting: țevi din fibră de sticlă cu un, doi și trei straturi.

Caracteristicile produselor cu un singur strat

Țevile nu au o acoperire căptușită de protecție, datorită căreia sunt costuri reduse. Caracteristici ale armăturilor de conducte: incapacitate de utilizare în regiuni cu teren dificil și climă dură.

De asemenea, aceste produse necesită o instalare atentă - săparea unui volum mare de șanț, aranjarea unei „perne” nisipoase. Dar estimarea lucrărilor de instalare crește din această cauză.

Caracteristici ale conductelor cu două straturi

Produsele din interior sunt căptușite cu un strat de film - polietilenă de înaltă presiune. Protecția crește rezistența chimică și îmbunătățește etanșitatea liniei sub sarcini externe.

Cu toate acestea, funcționarea armăturilor în conductele de petrol a evidențiat punctele slabe ale modificărilor în două straturi:

- lipsa aderenței între stratul structural și căptușeală - încălcarea solidității pereților;

- deteriorarea elasticității filmului de protecție la temperaturi subzero.

Când transportați un mediu care conține gaz, căptușeala se poate delamina.

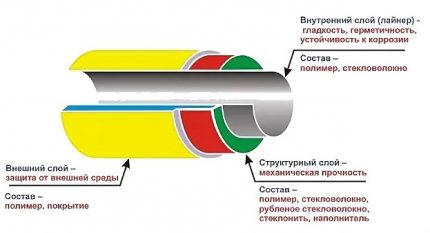

Parametri ai conductelor cu trei straturi

Structura conductelor din fibră de sticlă:

- Strat extern de polimer (1-3 mm grosime) - creșterea rezistenței mecanice și chimice.

- Stratul structural - strat structural responsabil pentru rezistența produsului.

- Căptușeală (grosime 3-6 mm) - înveliș interior din fibră de sticlă.

Stratul interior asigură netezimea, etanșeitatea și netezesc fluctuațiile ciclice ale presiunii interne.

Metoda de andocare din fibră de sticlă

Conform metodei de conectare, sortimentul de fitinguri din conductă este compus în 4 grupuri.

Grupa nr. 1 - andocare cu vârf de priză

Garniturile elastice de cauciuc sunt montate în caneluri de împerechere pe vârfurile de capăt ale țevii. Inelele de aterizare sunt formate pe echipamente cu control electronic, asigurând precizia locației și dimensiunii acestora.

Grupa nr. 2 - priză cu garnitură și dop

La amenajarea unei autostrăzi terestre, este necesar să se compenseze efectul forțelor axiale asupra conductei. În acest scop, pe lângă garnitură, este plasată o oprire. Elementul este confecționat dintr-un cablu metalic, clorură de polivinil sau poliamidă.

Grup nr. 3 - conexiune cu flanșă

Amplasarea unei conducte compozite cu fitinguri sau conducte metalice. Dimensiunile de conectare ale flanșelor din fibră de sticlă sunt reglate GOST 12815-80.

Grupa nr. 4 - fixare adezivă

Metoda de conectare inseparabilă - compoziția materialelor de sticlă de armare cu adăugarea unei componente de poliester de întărire „la rece” se aplică pe vârfuri. Metoda asigură rezistența și etanșeitatea liniei.

Marcarea stratului interior protector

Metodologia de producere a produselor din țeavă vă permite să produceți produse cu compoziție diferită a stratului interior, ceea ce determină rezistența liniei la mediul transportat.

Producătorii interni aplică următoarea marcare a acoperirilor de protecție.

Scrisoarea indică utilizarea acceptabilă:

- A - transportul lichidului cu abrazivi;

- P - furnizarea și evacuarea apei reci, inclusiv a băutului;

- X - utilizarea admisibilă în medii lichide și agresive din punct de vedere chimic;

- D - sisteme de alimentare cu apă caldă (limită 75 ° C);

- C - alte lichide, inclusiv cele cu aciditate ridicată.

Acoperirea de protecție se aplică cu un strat de până la 3 mm.

Prezentare generală a produselor de la producătorii de top

Printre varietatea de produse prezentate există mărci de renume cu mulți ani de reputație pozitivă. Acestea includ produse ale companiilor: Hobas (Elveția), Steklokompozit (Rusia), Amiantit (o preocupare din Arabia Saudită cu facilități de producție în Germania, Spania, Polonia), Ameron International (SUA).

Producători tineri și promițători de țevi din fibra de sticlă compozite: Polyek (Rusia), Arpipe (Rusia) și Fibră de sticlă (Rusia).

Producător nr. 1 - marca HOBAS

Fabricile de marcă se află în SUA și în multe țări europene. Produsele Hobas au câștigat recunoaștere la nivel mondial pentru calitatea excelentă. Țevile GRT cu un liant din poliester sunt realizate folosind tehnica de turnare centrifugă a fibrei de sticlă și a rășinilor de poliester nesaturate.

Caracteristicile conductelor compozite Hobas:

- diametru - 150-2900 mm;

- Clasa de rigiditate SN - 630-10 000;

- PN-nivel de presiune - 1-25 (PN1 - conductă fără presiune);

- prezența unei căptușeli interne anti-coroziune;

- rezistența la acid pe o gamă largă de pH.

S-a stabilit producția de piese în formă: coturi, adaptoare, țevi cu flanșă și tee.

Producător # 2 - Compania Steklokompozit

Compania "Steklokompozit" a stabilit o linie pentru producția de țevi din fibră de sticlă Flowtech, tehnologie de producție - înfășurare continuă.

Echipamente implicate cu o dublă furnizare de substanțe rășinoase. Rășinile de înaltă tehnologie sunt utilizate pentru așezarea stratului interior și o compoziție mai ieftină este aplicată stratului structural. Tehnica permite raționalizarea consumului de material și reducerea costului de producție.

Producător nr. 3 - Amiantit Brand

Principalele componente ale țevilor Flowtite ale Amiantit sunt fibra de sticlă, rășina de poliester, nisipul. Tehnica folosită este înfășurarea continuă, asigurând crearea unei conducte multistrat.

Structura fibrei de sticlă include șase straturi:

- înfășurare exterioară cu bandă nețesută;

- strat de putere - fibră de sticlă tocat + rășină;

- strat mediu - fibră de sticlă + nisip + rășină poliesterică;

- strat de putere repetat;

- captuseala firelor de sticlă și rășină;

- acoperire de protecție din fibră de sticlă nețesută.

Studiile au arătat o rezistență ridicată la abraziune - pentru 100 de mii de cicluri de pietriș, pierderea acoperirii de protecție a fost de 0,34 mm.

Producător nr. 4 - Polyec

Polyek LLC realizează diverse modificări ale produselor din țeavă din fibră de sticlă Fpipes. Tehnica de fabricație (înfășurare continuă longitudinal-transversală oblică) vă permite să creați conducte cu trei straturi de până la 130 cm în diametru.

Materialele compozite polimerice sunt implicate în crearea de conducte, legături de coloane de ridicare a apei, conducte de alimentare cu apă și sisteme de încălzire.

Pe lângă conductele din fibră de sticlă, piața oferă o mulțime de produse din alte materiale - oțel, cupru, polipropilenă, plastic, polietilenă etc. Care, datorită prețului său mai accesibil, sunt utilizate în mod activ în diferite domenii de utilizare de zi cu zi - instalare de încălzire, alimentare cu apă, canalizare, ventilație și multe altele.

Puteți face cunoștință cu caracteristicile conductelor din diverse materiale în următoarele articole:

- Țevi din plastic: tipuri, specificații, caracteristici de instalare

- Țevi și fitinguri din polipropilenă: tipuri de produse PP pentru asamblarea conductelor și metodele de conectare

- Țevi de ventilație din plastic pentru hote: tipuri, caracteristicile lor, aplicare

- Țevi și armături de cupru: tipuri, marcaj, caracteristici ale aranjării unei conducte de cupru

- Țevi din oțel: tipuri, sortiment, prezentare generală a caracteristicilor tehnice și nuanțe de montaj

Concluzii și video util pe această temă

Tehnologia de fabricație și fezabilitatea utilizării conductelor din fibră de sticlă:

Compararea tehnicilor de înfășurare continuă și de lot:

În locuințele private, conductele din fibră de sticlă sunt folosite destul de rar. Motivul principal este costul ridicat comparativ cu omologii din plastic. Cu toate acestea, în sfera industrială, calitatea compozitului a fost apreciată, iar liniile metalice uzate cu fibra de sticlă sunt schimbate.

Aveți întrebări după ce ați citit articolul nostru? Întrebați-le în blocul de comentarii - experții noștri vor încerca să dea un răspuns exhaustiv.

Sau poate doriți să completați materialul prezentat cu date relevante sau exemple din experiența personală? Vă rugăm să vă scrieți părerea în cadrul acestui articol.

Țevi de cupru pentru încălzire: tipuri, specificații de marcare + caracteristici de aplicare

Țevi de cupru pentru încălzire: tipuri, specificații de marcare + caracteristici de aplicare  Țevi pentru irigații din țară: o imagine de ansamblu comparativă a diferitelor tipuri de conducte

Țevi pentru irigații din țară: o imagine de ansamblu comparativă a diferitelor tipuri de conducte  Cum să ascundeți conductele într-o baie: o imagine de ansamblu a celor mai bune moduri de a masca o conductă

Cum să ascundeți conductele într-o baie: o imagine de ansamblu a celor mai bune moduri de a masca o conductă  Țevi de cupru de apă: marcaj sortiment, scop, avantaje

Țevi de cupru de apă: marcaj sortiment, scop, avantaje  Țevi din plastic: tipuri, specificații, caracteristici de instalare

Țevi din plastic: tipuri, specificații, caracteristici de instalare  Cablul de încălzire pentru conductele de canalizare: tipuri, cum să alegeți și să efectuați corect instalarea

Cablul de încălzire pentru conductele de canalizare: tipuri, cum să alegeți și să efectuați corect instalarea  Cât costă conectarea gazului la o casă privată: prețul organizării aprovizionării cu gaz

Cât costă conectarea gazului la o casă privată: prețul organizării aprovizionării cu gaz  Cele mai bune mașini de spălat cu uscător: rating model și sfaturi pentru clienți

Cele mai bune mașini de spălat cu uscător: rating model și sfaturi pentru clienți  Care este temperatura de culoare a luminii și nuanțele de alegere a temperaturii lămpilor pentru a se potrivi nevoilor tale

Care este temperatura de culoare a luminii și nuanțele de alegere a temperaturii lămpilor pentru a se potrivi nevoilor tale  Înlocuirea unui gheiser într-un apartament: documente de înlocuire + norme și cerințe de bază

Înlocuirea unui gheiser într-un apartament: documente de înlocuire + norme și cerințe de bază

La un moment dat, nu am ales conductele potrivite din fibră de sticlă pentru alimentarea cu apă și probleme, bineînțeles că mi-au adus multe. Ei s-au plâns de particule dintr-un motiv oarecare din apă, dar au curgat constant.