Jak układanie rur bezwykopowych: cechy metody + przykład pracy

Podczas budowy nowych rurociągów, a także podczas naprawy lub wymiany starych linii komunikacyjnych, aktywnie stosuje się bezwykopowe układanie rur.

Różnorodność metod pozwala wybrać najlepszą metodę - w zależności od złożoności witryny lub intensywności rozwoju.

W tym materiale omówimy szczegółowo metody bezwykopowego układania rurociągów i ich charakterystyczne cechy.

Treść artykułu:

Zalety i cechy BPT

Oczywistymi zaletami w porównaniu do wykopów podczas kopania rowów są następujące aspekty:

- redukcja warunków pracy;

- minimalizacja wydatków na przywrócenie poprawy;

- utrzymywanie działania infrastruktury w trybie normalnym;

- zmniejszony wpływ na obszary wrażliwe dla środowiska.

Wybór metody bezwykopowego układania rurociągu zależy od średnicy wymaganej studni, cech krajobrazu i gleby, materiału ułożonych rur, obecności lub braku istniejącej komunikacji.

Istnieje wiele opcji realizacji, ale wśród nich można wyróżnić cztery główne metody: rehabilitacja, wykrawanie i przebijanie gleby, horyzontalne wiercenie kierunkowe.

Przebudowa i wymiana rurociągu poprzez rehabilitację

Metodę rehabilitacji stosuje się w tych przypadkach, w których podczas audytu stwierdzono potrzebę całkowitej lub częściowej wymiany istniejącego rurociągu.

Przy pomocy rehabilitacji skutecznie rozwiązuje się następujące problemy:

- zatykanie odcinków rurociągu i pękanie;

- niszczenie lokalnych gałęzi łączności z korzeniami drzew;

- ryzyko pęknięcia rury z powodu korozji.

W zależności od stanu komunikacji i zadań stosują technologię reliningu lub renowacji.

Technologia reliningu lub „rura w rurze”

Relining to opcja rehabilitacji stosowana w rurociągach, w których możliwe jest niewielkie zmniejszenie średnicy. Jeśli rzeczywiste życie metalowych rur jest wyczerpane i istnieją obawy, że działają one do następnego przełomu, wówczas są wstępnie usuwane z osadów wapnia, rdzy i piasku.

Wykładzinę polietylenową wytwarza się w postaci rękawa, który jest wstępnie wypełniony od wewnątrz kompozycją polimerową równomiernie rozmieszczoną na całej długości. Ta obsada polimerowa pod ciśnieniem wody lub powietrza jest wygładzana wewnątrz rury, jednocześnie obracając ją na lewą stronę, tak aby wcześniej nałożona kompozycja przylegała do ścian rurociągu.

Po wypełnieniu rękawa całego segmentu zużytego rurociągu proces polimeryzacji przeprowadzany jest pod wpływem temperatury. W rezultacie wzrasta zarówno siła komunikacji, jak i ich przepustowość.

Kolejna technologia reliningu polega na układaniu nowych rury polipropylenowe z istniejących starych. W ten sposób wymieniane są rurociągi stalowe, ceramiczne, azbestocementowe, żeliwne, betonowe i żelbetowe o średnicy 200-315 mm.

Należy pamiętać, że w niektórych miejscach Złącza rur PVC powstaje szew około 15 mm, z którego należy zmierzyć szczelinę między wewnętrzną średnicą starej rury a zewnętrzną powierzchnią nowej rury.

Ze względu na niski opór hydrauliczny rur z tworzyw sztucznych przepustowość nie pogarsza się nawet przy zmniejszeniu średnicy.

Renowacja rurociągów za pomocą technologii remontowej

Inną opcją rehabilitacji jest remont. Różni się od reliningu o wiele mniej oszczędnym podejściem do istniejącej komunikacji, która jest niszczona i zagęszczana w ziemi, tworząc ochronną powłokę dla nowego rurociągu, który często ma większą średnicę.

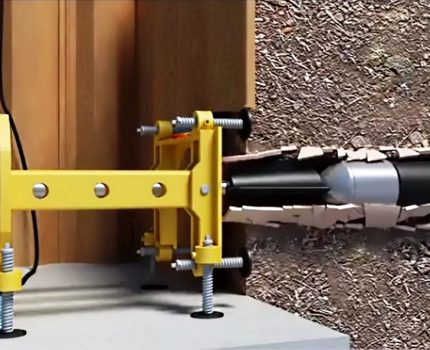

Do takiego bezwykopowego układania rur potrzebny jest specjalistyczny sprzęt - stosuje się młot pneumatyczny z ekspanderem stożkowym wyposażonym w żebra tnące. Film pod artykułem wyraźnie pokazuje, jak stożek radzi sobie z rurą ze stali 6 mm.

Mechanizm roboczy jest przymocowany do kabla trakcyjnego, po czym moduły rur PVC są łączone etapami, których długość może wynosić od 600 do 1000 mm, w zależności od szerokości studni. Wąż pneumatyczny jest podłączony do sprężarki, po czym przechodzi przez połączone moduły wraz z linką zabezpieczającą.

Wejście do wymienionego rurociągu rozszerza się i wprowadza do niego młot pneumatyczny. Poruszając się po komunikatach, łamie je, jednocześnie rozciągając materiał do układania.

Metody wykrawania gruntu

Wypychanie gleby odbywa się również przez znaczną liczbę odmian. Jest to technologia mikrotunelowania, zastosowanie stempli pneumatycznych, kierunkowe wiercenie śrub, kontrolowane i niekontrolowane przebicie.

Każda z tych metod bezwykopowego układania jest pożądana i istotna w zależności od lokalizacji komunikacji.

Obudowa rury lub niekontrolowana metoda nakłuwania

Dzięki tej metodzie obudowa jest wciskana w ziemię, a jednocześnie jest próbkowana. Do pobierania próbek częściej stosuje się śruby, rzadziej - sprężone powietrze i erozję wodą.

Niekontrolowane nakłucie stosuje się do każdego rodzaju gleby, chociaż trudności mogą pojawić się w przypadku niespójnych gleb i obecności dużych kamieni, gdy obudowa jest zaciśnięta z glebą lub jej ruch jest zablokowany.

Na etapie przygotowania pracy obudowa jest odsłonięta w jamie wyraźnie wzdłuż osi nakłucia. Ze względu na możliwe przeszkody trajektorię ruchu można skorygować za pomocą dwóch rur, z których jedna jest wybrana o większej średnicy niż jest to wymagane, a już w środku jest umieszczony bicz rur o pożądanej średnicy.

Rura zewnętrzna służy jako rodzaj obudowy i chroni rurociąg roboczy, co jest ważne w przypadkach, gdy układanie odbywa się pod torami kolejowymi lub tramwajowymi, a także pod drogami o dużym obciążeniu.

Różnica średnicy wynosi zwykle 150-250 mm, a pierścień podlega zasypce - wypełnieniu zaprawą cementowo-piaskową. W ten sposób zmniejsza się nacisk gleby na rurę roboczą, zmniejsza się obciążenie transportowe, a także zapewnia się ochronę przed skutkami innych połączeń znajdujących się w pobliżu.

Długość segmentów obudowy wynosi od 3 do 12 metrów; podczas instalacji są kolejno spawane.

Różnice w kontrolowanym nakłuciu

Ta metoda różni się od niekontrolowanego przebicia dodatkowym zastosowaniem deflektorów - stalowych płyt przymocowanych przed obudową. Są one podnoszone za pomocą cylindrów hydraulicznych, co poprawia kierunek nakłuwania.

W obu przypadkach w celu zmniejszenia tarcia stosuje się roztwór bentonitu, który jest wypompowywany po ułożeniu rurociągu i może być ponownie użyty po filtracji.

Więcej informacji na temat technologii układania rur przez przebicie można znaleźć w te rzeczy.

Zastosowanie pneumatycznych perforatorów w gęstych glebach

Zastosowanie stempli pneumatycznych do nakłuwania gleby jest najtańszym, szybkim i skutecznym sposobem, ze względu na stosunkowo wysoką dokładność penetracji bezwykopowej.

Ta metoda nie wymaga produkcji dodatkowych ograniczników dla podnośników hydraulicznych, jej zastosowanie wykorzystuje małe i wygodne urządzenia do transportu, a także minimalne wymagania dotyczące przygotowania placu budowy.

Ze względu na sprężone powietrze wytwarzana jest wystarczająca energia uderzenia, pod wpływem której otwarta stalowa rura o długości do 80 metrów jest zatkana w glebach o wysokiej wytrzymałości. Średnia prędkość układania wynosi 15 metrów na godzinę. Po ułożeniu rury są czyszczone z gleby wodą i sprężonym powietrzem. Rury o dużej średnicy są czyszczone ręcznie.

Korzyści z technologii mikrotunelowania

Proces mikrotunelowania jest w pełni zautomatyzowany. Rury denerwujące i robocze wykonane są nie tylko ze stali, ale także z ceramiki, włókna szklanego, żeliwa i żelbetu. Średnia odległość jazdy bez ponownej instalacji stacji podnoszenia wynosi od 100 do 250 metrów.

Zakres różni się w zależności od rodzaju gruntu, mocy ramy wykrawania, w którą wyposażony jest kompleks mikrotunelowy, a także od materiału użytych rur - w zależności od siły ściskającej, jaką może wytrzymać rura.

Zastosowanie kierunkowych wiertnic śrubowych

Angażowanie instalacji ślimakowych jest tanią alternatywą dla mikrotunelowania. Takie instalacje umożliwiają układanie rur osłonowych z dużą dokładnością i obserwowanie nachylenia projektowego, co jest ważne dla komunikacji grawitacyjnej.

Ograniczeniami użytkowania mogą być ruchome piaski i duże stałe wtrącenia gleby. Odległość przejazdu zwykle nie przekracza 80 metrów.

Zastosowanie ślimaków z wydrążonym wałkiem umożliwia wiercenie bez wykopu.

Metoda poziomego wiercenia kierunkowego

Być może jest to najdroższa metoda ze wszystkich istniejących w bezwykopowym układaniu rur, ale także najnowocześniejsza.

HDD ucieka się nie tylko wtedy, gdy konieczne jest wiercenie na duże odległości i układanie rur o dużych średnicach, ale także w tych przypadkach, gdy konieczne jest ułożenie małego odcinka rurociągu o małej średnicy w bezpośrednim sąsiedztwie prywatnych posesji lub obiektów o wartości kulturowej.

W procesie stosuje się płyn wiertniczy, który zapewnia zmniejszenie tarcia podczas ciągnięcia bicza rur, utrzymywania rozwiniętej gleby w zawiesinie, aby zapobiec ściskaniu ułożonego materiału, chłodzenia i smarowania sprzętu oraz usuwania rozwiniętej gleby na powierzchnię.

Błoto wiertnicze jest przygotowywane przez rozcieńczenie bentonitem wodnym - naturalnym minerałem z kompleksem specjalnych dodatków. Powstałe zawieszenie zapobiega zapadaniu się kanału, eliminuje potrzebę częściowego lub całkowitego pompowania wód gruntowych, ponieważ jest w stanie wykonywać swoje funkcje nawet na przepuszczalnych glebach.

Horyzontalne wiercenie kierunkowe w glebach nasyconych wodą wymaga precyzyjnej kontroli ciśnienia i prędkości przepływu płynu wiertniczego, a także zastosowania specjalnych dodatków do jego przygotowania.

Ponieważ woda do przygotowania roztworu jest pobierana z jednolitych części wód znajdujących się w bezpośrednim sąsiedztwie, należy wziąć pod uwagę obecność soli mineralnych i pH wód gruntowych, ponieważ parametry te mogą wpływać na stabilność zawiesiny. Takie podejście pozwala uniknąć niekontrolowanej erozji.

Prace na HDD można podzielić na kilka etapów:

- planowanie ścieżki wiertniczej;

- przygotowanie miejsca pracy;

- wykonanie studni pilotowej;

- etap rozbudowy studni;

- odwrotne ciągnięcie;

- przywrócenie terytorium.

Rozważ każdą pozycję w planie.

Etap planowania i obliczania trajektorii odwiertu

Przed rozpoczęciem wiercenia należy obliczyć i zaplanować ścieżkę studni.

Weź pod uwagę nie tylko długość i głębokość ścieżki, ale także możliwe przeszkody, takie jak:

- zagęszczenie gleby, jej porowatość i lepkość;

- zawartość wilgoci i poziom wód gruntowych;

- obecność dużych kamieni i skał;

- konstrukcje podziemne przylegające do strefy wiercenia.

Możliwe zagrożenia są identyfikowane, a powiadomienia są wysyłane do służb ratunkowych i do Urzędu Policji Drogowej.

Wykonuje się rysunek trajektorii wiercenia lub znaczników dokonuje się bezpośrednio na powierzchni terytorium. Przy poważnym podejściu inżynieryjnym uwzględnia się kąty wejścia i wyjścia wiertła, a także minimalne dopuszczalne promienie krzywizny rzęs.

Największe obciążenie instalacji występuje podczas rozbudowy studni pilotowej i układania rurociągu, więc obliczenia są dostosowane do mocy sprzętu.

Organizacja miejsca poziomego wiercenia kierunkowego

Kompleks dysku twardego jest dostarczany do obiektu, rozładowywany, wyświetlany w miejscu pracy. Konieczne jest sprawdzenie kąta nachylenia ramy wiertniczej i zakotwienie instalacji.

Bez takiego mocowania samo wiertło, jego napęd i rama wiertnicza zużywają się szybciej, więc nie należy zaniedbywać mocowania. Następnie konieczne jest uruchomienie próbne miksera dla zawieszenia i silników jednostki oraz upewnienie się, że węże układu hydraulicznego są stabilne.

Zakończenie studni pilotażowej

Wiercenie pilotowe polega na przemierzeniu całej długości trajektorii odwiertu o małej średnicy wystarczającej do przedłużenia rzęs. Pierwszy segment jest ładowany do pręta prowadzącego, gwintowane połączenie jest obficie nasmarowane i połączone z głowicą wiertniczą - urządzeniem składającym się z nadajnika systemu lokalizacji, samego ostrza wiertła, a także filtra podającego zawiesiny.

Następnie podaje się roztwór bentonitu i dostosowuje ciśnienie - jest to konieczne, aby upewnić się, że zawiesina przechodzi przez węże do wiertła, wchodzi do cylindra, filtra i dysz głowicy wiertniczej, a następnie opuszcza się z pożądanym ciśnieniem.

Operator instalacji wykonuje wlot prostopadły do powierzchni gleby w stosunku do osi wzdłużnej głowicy wiertniczej, po czym wykonuje wiercenie, sukcesywnie zwiększając mocowanie prętów.

Operator systemu lokalizacji zaznacza pozycje, głębokość i kąt wiercenia, sprawdza planowaną ścieżkę i umieszcza na planie rzeczywistą ścieżkę, jeśli wymagana jest zmiana orientacji. Po pojawieniu się głowicy wiertniczej w punkcie wyjścia wiercenie pilotujące jest zakończone.

Etapy rozbudowy studni i tunelowania

W procesie wiercenia pilotowego powstaje studnia o szerokości 75-100 mm, co wystarcza przy układaniu połączeń o małej średnicy. Jeśli średnica studzienki jest węższa niż wymagana, wówczas rozszerzacz rozwiertaka jest wyciągany w przeciwnym kierunku.

Często ten etap łączy się z układaniem komunikacji, następnie za obrotowym ekspanderem instaluje się krętlik, aby układany materiał nie skręcał się.

W niektórych przypadkach, biorąc pod uwagę wysiłek wymagany do dokręcenia, studnia jest oddzielnie rozszerzana, tak że rozmiar tunelu zapewnia układanie materiału o pożądanej średnicy.

Odwracanie ciągnięcia odbywa się również przy zasilaniu płynem wiertniczym w celu zmniejszenia tarcia materiału na ściankach studni. W miarę dokręcania rzęs długością pręta operator HDD wyłącza zawieszenie, zatrzymuje obrót i odłącza pręt, a następnie wznawia instalację.

Procedurę powtarza się do momentu pojawienia się ekspandera z wlotu studzienki.

Zakończenie i renowacja krajobrazu

Po zakończeniu bezwykopowego układania rurociągu silnik instalacyjny jest wyłączany, wykładany pas komunikacyjny jest odłączany, złącza, krętlik i filtr są usuwane.

Wszystkie urządzenia są czyszczone z ziemi, traktowane wodoodpornym smarem. Pozostała część zawieszenia jest wypompowywana, dół jest zapełniany i, jeśli to możliwe, przywracany jest naturalny lub prawie naturalny krajobraz.

Wnioski i przydatne wideo na ten temat

Wiercenie studni za pomocą improwizowanych środków na prywatnej stronie:

Film o zastosowaniu metody reliningu:

Zasada renowacji polega na zniszczeniu stalowej rury:

Instrukcje krok po kroku dotyczące korzystania z instalacji kompaktowego dysku twardego:

Zastosowanie bezwykopowej metody układania komunikacji oznacza użycie specjalnego sprzętu i niektórych urządzeń. Jednak na krótkich odległościach można wiercić studnię o średnicy 50-100 mm za pomocą konwencjonalnych urządzeń elektrycznych pod ręką. Najważniejsze jest prawidłowe wykonanie obliczeń.

Nadal masz pytania, znajdziesz wady w naszym materiale, czy możesz dodać do niego cenne informacje? Proszę zostawić swoje komentarze w bloku pod artykułem.

Złączki zaprasowywane do rur z tworzyw sztucznych: rodzaje, oznakowanie, przeznaczenie + przykład instalacji

Złączki zaprasowywane do rur z tworzyw sztucznych: rodzaje, oznakowanie, przeznaczenie + przykład instalacji  Jak gięte są metalowe rury: technologiczne subtelności wykonania pracy

Jak gięte są metalowe rury: technologiczne subtelności wykonania pracy  Cięcie rur pod kątem: zalety i wady różnych metod + przykład pracy

Cięcie rur pod kątem: zalety i wady różnych metod + przykład pracy  Instalacja systemu zaopatrzenia w wodę z rur polipropylenowych: typowe schematy połączeń + cechy instalacyjne

Instalacja systemu zaopatrzenia w wodę z rur polipropylenowych: typowe schematy połączeń + cechy instalacyjne  Sprzęt do cięcia rur: rodzaje narzędzi i cechy ich zastosowania

Sprzęt do cięcia rur: rodzaje narzędzi i cechy ich zastosowania  Wymiana rur w toalecie od A do Z: projektowanie, wybór materiałów budowlanych, prace instalacyjne + analiza błędów

Wymiana rur w toalecie od A do Z: projektowanie, wybór materiałów budowlanych, prace instalacyjne + analiza błędów  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania