Złączki do rur stalowych: rodzaje, klasyfikacja, oznakowanie i przykłady instalacji

Rozmieszczenie mediów wraz z układaniem stalowego rurociągu o różnych konfiguracjach nie może być wykonane bez użycia części łączących.

Przed przystąpieniem do obliczeń systemu i jego montażu należy zrozumieć, jakie złącza do rur stalowych oferuje współczesny rynek i jak są montowane części, zgadzasz się?

Przygotowaliśmy szczegółowy przegląd łączników rurowych do wykonania rozłącznych połączeń, podaliśmy zalecenia dotyczące doboru elementów, a także opisaliśmy specyfikę ich zastosowania. Instrukcja montażu gwintowanego złącza i tulei zaciskanej krok po kroku pomoże zmontować rurociąg bez udziału specjalistów.

Treść artykułu:

Opcje wykonania części połączeniowych

Połączenie doczołowe rura stalowa przeprowadzany na dwa sposoby: odpinany i jednoczęściowy. Pierwszy polega na zastosowaniu łączników, drugi - spawaniu części.

Materiałem do produkcji elementów łączących jest najczęściej stal nierdzewna lub metal żelazny. Z metali nieżelaznych: mosiądzu lub miedzi.

Elementy łączące mogą być po prostu stalowe lub pokryte chromem. Produkty chromowe są bardziej preferowane, ponieważ mają wyższe właściwości antykorozyjne.

Chociaż eksperci nie zalecają stosowania złączek z materiałów innych niż te stosowane do produkcji rur, ale nadal jest to dozwolone. Złączki mosiężne są więc idealne złączki do rur miedzianych. Miedź może bezpiecznie łączyć rury wykonane z dowolnego rodzaju materiału. Nie wpłynie to na niezawodność połączenia.

Najważniejsze jest, aby uniknąć połączenia elementów miedzianych z zagięciami niestopowej stali ocynkowanej. W oddziaływaniu tych dwóch metali procesy korozyjne są natychmiast uruchamiane, co negatywnie wpływa na trwałość produktów.

Armatura na rynku w formie i celu ma kilka opcji:

- Sprzęgła - elementy zainstalowane w prostych odcinkach do łączenia rur o równej średnicy.

- Koszulki - konstrukcje z trzema wyjściami, które zmieniają kierunek rurociągu i tworzą odgałęzienie z odgałęzienia głównego w jednym kierunku.

- Krzyże - konstrukcje z czterema wyjściami dzielą przepływ na kilka „wiązek”, zapewniając odgałęzienie od głównej autostrady w prostopadłych kierunkach.

- Adaptery - są przeznaczone do łączenia elementów o różnych średnicach.

- Złączki - w razie potrzeby zaczepić sztywną rurę za pomocą elastycznego węża.

- Stuby - w razie potrzeby zastosować szczelne uszczelnienie końców rur.

Aby zmienić kierunek rurociągu w zakresie 45-90 °, zarówno kwadraty, jak i piony są instalowane kwadratami.

Zakres wielkości nominalnego otworu produkowanego przez producentów kształtek jest dość szeroki i waha się od 8 do 125 mm.

Specyfika zastosowania łączników rurowych:

- produkty D 16–63 mm stosować, gdy ciśnienie nie osiąga 16 atmosfer;

- kształtki D 75-125 mm stosowany do rurociągów, w których ciśnienie wynosi 10 atmosfer.

Wszystkie rozmiary metalowych produktów rurowych są zgodne z aktualnym GOST 8996-75. Zgodnie z tym dokumentem normatywnym produkcja łączników o średnicy wewnętrznej 150 mm jest również dozwolona na indywidualne zamówienie.

Jeśli rozmiar rury jest podany w calach, oznacza to wartość średnicy zewnętrznej. Jeśli w innych jednostkach miary - milimetrach, to jest to wskaźnik wewnętrznej sekcji produktu.

Ważny punkt! Niezależnie od projektu, przy zakupie armatury należy zwrócić uwagę na fakt, że zarówno zewnętrzna, jak i wewnętrzna powierzchnia nie mają żadnych skorup i obcych wtrąceń. Płaszczyzny końcowe elementów łączących muszą być ściśle prostopadłe do osi przejść.

Główne rodzaje okuć

W zależności od metody połączenia z metalową rurą istnieje kilka rodzajów złączek: spawanych, karbowanych, gwintowanych i kołnierzowych. Każda z nich ma swoje zalety i wady.

Złącza spawane

Złącza spawane, zwane łącznikami segmentowymi, należą do nierozdzielnych elementów. Nie wolno ich demontować ani wykorzystywać ponownie. Części segmentowe stosuje się w rurociągach pracujących w temperaturach od -70 ° C do + 450 ° C przy ciśnieniu roboczym układu w granicach 16 MPa.

Główną różnicą między takimi produktami jest to, że ich końce mają gładką powierzchnię. Zasada wyboru opiera się wyłącznie na tożsamości cech i wymiarów połączonych rur i elementów łączących.

Złączki do spawania są używane podczas układania połączeń umieszczonych wewnątrz konstrukcji i nie wymagają wymiany elementów konstrukcyjnych przez długi czas.

Ze względu na złożoność instalacji złącza spawane są stosowane na rurociągach przemysłu naftowego i gazowego. Aby stworzyć szczelne połączenia, instalację powierzono wykwalifikowanym specjalistom pracującym na specjalistycznym sprzęcie.

Elementy gwintowane

Złączki gwintowane odpowiednie do łączenia rur ze stali gazowej i wodnej produkowane są z cylindrycznym gwintem. Stosuje się je przy montażu autostrad, których reżim temperaturowy transportowanej cieczy nie przekracza + 175 ° C. Zazwyczaj ten rodzaj połączenia wybiera się dla rurociągów o średnicy do 50 mm.

Złączki gwintowane ze stali nierdzewnej są szeroko stosowane w budownictwie, przemyśle chemicznym, naftowym i gazowym. Ale znaleźli główne zastosowanie właśnie w rozmieszczeniu sieci wodociągowych i systemów grzewczych.

Wśród początkujących rzemieślników i hydraulików świeckich popularna jest prosta w użyciu metoda połączenia, zwana „amerykańską”. Otrzymał swoją nazwę na cześć kraju, w którym został opatentowany. Głównymi elementami takiego połączenia są korpus i nakrętka łącząca.

Jedną połówkę „amerykańskiej” przykręca się na krótkim gwincie pierwszej rury, a drugą na rurze powrotnej. Następnie obie połówki są skręcane za pomocą nakrętki złączkowej noszonej na złączce. Wysoki stopień uszczelnienia osiąga się za pomocą szczeliwa.Ale aby to poprawić, wielu mistrzów wciąż „w starym stylu” układa włókna lniane.

Cechy złączy zaciskanych

Rury można niezawodnie połączyć bez spawania i gwintowania, instalując złączki zaciskane. Są one dostępne z jednym lub dwoma o-ringami wykonanymi z elastycznych, elastycznych materiałów. Najczęściej stosuje się je w razie potrzeby, dopasowując elementy rurociągu o tej samej średnicy.

Projektowanie elementów zaciskanych do rurociągów stalowych praktycznie nie różni się od złączki do rur lub „bracia” polimerów.

Zawiera trzy główne elementy:

- mieszkanie;

- pierścień zaciskowy i nakrętka zaciskowa

- o-ring.

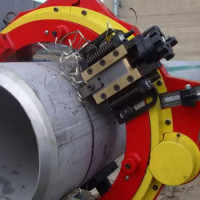

Zasada łączenia segmentów rurowych za pomocą złączek zaciskanych opiera się na tym, że o-ring i gumowa uszczelka przylegają do powierzchni poprzez dociśnięcie nakrętki złączkowej. Pierścień zaciskany zaciskany jest za pomocą prasy ręcznej lub automatycznej.

Podczas łączenia rur poprzez instalowanie złączek zaciskanych dopuszczalne jest odchylenie od osi do trzech stopni.

Pod względem wytrzymałości mechanicznej metoda zaciskania traci nieco do tego samego połączenia spawanego lub gwintowanego. Aby oderwać rurę od urządzenia, wystarczy trochę wysiłku fizycznego.

Z tego powodu złączki zaciskane są rzadko stosowane w budowie rurociągów przeznaczonych do transportu ciepłej wody.

Elastyczny O-ring zawarty w pakiecie złączek zaciskanych jest przeznaczony do temperatur w zakresie 100 ° C. Długotrwała ekspozycja na wysoką temperaturę powoduje, że guma traci swoje właściwości. W rezultacie szczelność połączenia jest zerwana.

Wprawdzie złączki zaciskane należą do systemów składanych, ale w przypadku awarii jednego z elementów konstrukcyjnych należy wymienić całą jednostkę.

Projektowanie kształtek kołnierzowych

Połączenie kołnierzowe nie jest gorsze pod względem wytrzymałości i trwałości. Z tego powodu z powodzeniem stosuje się go w instalacjach systemów transportujących agresywne media pod wysokim ciśnieniem.

W komunikacji domowej - w systemach zaopatrzenia w wodę i ogrzewania - jest stosowany dość rzadko. Wynika to z faktu, że grubość rurociągu wzrosła ze względu na dużą średnicę kołnierza, staje się niewygodna z punktu widzenia instalacji i nieatrakcyjna z punktu widzenia estetyki.

Zestaw okuć zawiera:

- sparowane dyski;

- nakrętki ze śrubami do dokręcania płaszczyzn;

- uszczelka wykonana z gumy, grafitu lub paronitu.

Liczba i rozmiar otworów na śruby połączeń kołnierzowych jest ustalana przez producenta zgodnie z GOST. Mocowanie łączników do rury odbywa się najczęściej przez spawanie lub za pomocą gwintu nałożonego na wewnętrzną powierzchnię kołnierza.

Jeśli porównasz te typy, najczęściej stosowane złącza zaciskane i gwintowane. Sekret takiej popularności leży w zdolności do tworzenia szczelnych połączeń, a także ponownego demontażu produktów w celu ich ponownego użycia.

Ponadto montaż takich usuwalnych elementów jest łatwiejszy i szybszy niż w połączeniach spawanych.

Technologia montażu gwintów

Montaż stalowej złączki na rurze nie jest niczym wielkim. Rozważmy na przykład technologię montażu złącza gwintowanego.

Zestaw narzędzi wymaganych do pracy:

- obcinak do rur stalowych;

- klucze gazowe i nastawne;

- wkrętak ręczny wyposażony w uchwyt;

- materiał uszczelniający.

Aby zwiększyć szczelność połączenia gwintowego rurociągów przeznaczonych do transportu zimnej i ciepłej wody, stosuje się pasmo lnu impregnowane minium lub taśmą FUM.

W przypadku tułowia z czynnikiem chłodzącym, którego temperatura wynosi powyżej 100 ° C, jako szczeliwo stosuje się lniany pas impregnowany grafitem, przeplatany sznurem azbestowym.

Proces instalacji obejmuje kilka podstawowych kroków:

- Rura jest zaciśnięta w klipsie. Końce są wstępnie obrobione suszącym olejem, nić jest cięta.

- Materiał uszczelniający jest nawinięty cienką warstwą wzdłuż nici.

- Na końcu pierwszej rury, wstępnie obrobionej suszącym olejem lub farbą olejną, przykręć tuleję, aż zakleszczy się w biegu.

- Zadokuj koniec drugiej rury, owinięty w ten sam sposób, przekręcając drugą gałąź złącza, aby zablokować się w biegu.

Sprzęgło jest najpierw skręcane ręcznie, a następnie wzmacniane kluczem do rur. Rezultatem jest połączenie, w którym końce rur wkręcone w tuleję spotykają się, ale nie przylegają do siebie.

Po zakończeniu prac naprawczych pozostaje tylko sprawdzić jakość połączeń. Aby to zrobić, otwórz kran i wypełnij system. Jeśli wykryte zostaną wycieki na połączeniu, dokręć nakrętki zabezpieczające. Jeśli zastosowane wysiłki nie przyniosły pożądanego rezultatu, lepiej jest ponownie zainstalować połączenie.

Subtelności instalacji złącza zaciskanego

W sytuacji, gdy gwint na rurze zgnił, a przecięcie go nie jest praktyczne, zainstalowanie tulei zaciskanej będzie uniwersalnym rozwiązaniem.

Aby poprawnie zainstalować złącze zaciskane, instalacja odbywa się w następującej kolejności:

- Łączony odcinek rury jest oczyszczany z zadziorów, przetwarzając zarówno zewnętrzną powierzchnię produktu, jak i wewnętrzną.

- Koniec rury jest wkładany do korpusu kształtki, ustawiając go tak, aby środkowa część złącza ściśle pasowała do złącza.

- Pierścień zaciskany jest ciągnięty na rurę.

- Na powstały segment nakłada się zaciskane nakrętki. Poruszając się wzdłuż gwintu, nakrętka wcisnie pierścień zaciskany do rury, tworząc szczelne połączenie.

Podczas dokręcania nakrętki nie używaj nadmiernej siły. W przeciwnym razie nakrętka przeniesie połączenie lub po prostu pęknie.

Wnioski i przydatne wideo na ten temat

Procedura instalacji za pomocą tulei gwintowanej:

Technologia dokowania bezgwintowego:

Opisaliśmy podstawowe metody łączenia rur stalowych poprzez montaż złączek. Najlepszą opcję należy wybrać na podstawie warunków konkretnej sytuacji.

Czy masz osobiste doświadczenie w montażu rur stalowych za pomocą kształtek? Chcesz podzielić się swoją wiedzą lub zadawać pytania na ten temat? Proszę zostawiać komentarze i brać udział w dyskusjach - formularz opinii znajduje się poniżej.

Rury i kształtki miedziane: rodzaje, oznakowanie, cechy rozmieszczenia rurociągu miedzianego

Rury i kształtki miedziane: rodzaje, oznakowanie, cechy rozmieszczenia rurociągu miedzianego  Złączki do rur z tworzyw sztucznych: rodzaje, zastosowania, przegląd najlepszych producentów

Złączki do rur z tworzyw sztucznych: rodzaje, zastosowania, przegląd najlepszych producentów  Obcinak do rur stalowych: rodzaje, porady dotyczące wyboru modelu i niuanse właściwej pracy

Obcinak do rur stalowych: rodzaje, porady dotyczące wyboru modelu i niuanse właściwej pracy  Obcinak do rur z tworzyw sztucznych: rodzaje, które lepiej wybrać i jak prawidłowo z niego korzystać

Obcinak do rur z tworzyw sztucznych: rodzaje, które lepiej wybrać i jak prawidłowo z niego korzystać  Obcinak do rur miedzianych: rodzaje, wskazówki dotyczące wyboru, zasady i niuanse użytkowania

Obcinak do rur miedzianych: rodzaje, wskazówki dotyczące wyboru, zasady i niuanse użytkowania  Klej do rur PVC: przegląd najlepszych kompozycji i instrukcje użytkowania

Klej do rur PVC: przegląd najlepszych kompozycji i instrukcje użytkowania  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Chodzi o len z surykiem - prawdopodobnie jest już zbędny. Tak można to połączyć, ale to jest ostatni wiek. Jak taśma z czarnej tkaniny.

Nie dotykajcie świętych !!! Oprócz słów hydraulika: „Zrobię to teraz!” I rozwiązanie o zachodzie słońca))).

Sam mechanik 8 kategorii, zawsze ukrzyżowany @ @ !!

Przestarzałe czy nie, ale taśma FUM i pasmo lnu z minium są nadal w zaleceniach SNiP 3.05.01-85 jako uszczelniacz do połączeń gwintowych. Chociaż oczywiście nowe szczeliwa prawie zastąpiły to wszystko.