Aminowe oczyszczanie gazu z siarkowodoru: zasada, skuteczne opcje i schematy instalacji

Gaz ziemny wytwarzany z pól do dostarczenia konsumentowi rurociągami zawiera związki siarki w różnych proporcjach. Jeśli nie zostaną wyeliminowane, agresywne substancje zniszczą rurociąg i sprawią, że armatura stanie się bezużyteczna. Ponadto toksyny są uwalniane podczas spalania zanieczyszczonego niebieskiego paliwa.

Aby uniknąć negatywnych konsekwencji, przeprowadza się oczyszczanie gazowego aminy z siarkowodoru. Jest to najłatwiejszy i najtańszy sposób na oddzielenie szkodliwych składników od paliw kopalnych. Powiemy Ci, jak przebiega proces oddzielania wtrąceń siarki, jak jest zorganizowana i działa oczyszczalnia.

Treść artykułu:

Cel przetwarzania paliw kopalnych

Gaz jest najpopularniejszym rodzajem paliwa. Przyciąga najbardziej przystępną cenę i powoduje najmniej szkód w środowisku. Niewątpliwymi zaletami są prostota sterowania procesem spalania oraz możliwość zabezpieczenia wszystkich etapów przetwarzania paliwa w procesie pozyskiwania energii cieplnej.

Jednak naturalna skamielina gazowa nie jest wydobywana w czystej postaci, ponieważ równocześnie z wydobyciem gazu ze studni wypompowywane są powiązane związki organiczne. Najczęstszym z nich jest siarkowodór, którego zawartość waha się od dziesiątych do dziesięciu lub więcej procent, w zależności od pola.

Siarkowodór jest toksyczny, szkodliwy dla środowiska, szkodliwy dla katalizatorów stosowanych w przetwarzaniu gazu. Jak już zauważyliśmy, ten związek organiczny jest wyjątkowo agresywny w stosunku do rur stalowych i zaworów metalowych.

Oczywiście, korodując prywatny system i główny gazsiarkowodór prowadzi do wycieków niebieskiego paliwa i skrajnie negatywnych, ryzykownych sytuacji związanych z tym faktem. Aby chronić konsumenta, niezdrowe związki są usuwane ze składu paliwa gazowego przed jego dostarczeniem na autostradę.

Zgodnie ze standardami związków siarkowodoru gaz transportowany rurami nie może przekraczać 0,02 g / m³. Jednak w rzeczywistości jest ich znacznie więcej. Aby osiągnąć wartość regulowaną przez GOST 5542-2014, wymagane jest czyszczenie.

Istniejące metody oddzielania siarkowodoru

Oprócz siarkowodoru przeważającego nad innymi zanieczyszczeniami, inne szkodliwe związki mogą być również zawarte w niebieskim paliwie. Można w nim znaleźć dwutlenek węgla, lekkie merkaptany i siarczek węgla. Ale sam siarkowodór zawsze będzie dominował.

Warto zauważyć, że dopuszczalna jest nieznaczna zawartość związków siarki w oczyszczonym paliwie gazowym. Konkretna wartość tolerancji zależy od celu, w jakim gaz jest wytwarzany. Na przykład w produkcji tlenku etylenu całkowita zawartość siarki powinna być mniejsza niż 0,0001 mg / m³.

Wybrano metodę czyszczenia, koncentrując się na pożądanym wyniku.

Wszystkie istniejące metody są podzielone na dwie grupy:

- Sorpcja Polegają one na absorpcji związków siarkowodoru przez stały odczynnik (adsorpcja) lub ciecz (absorpcja) z późniejszym uwalnianiem siarki lub jej pochodnych. Następnie szkodliwe zanieczyszczenia wydobyte z kompozycji gazowej są usuwane lub poddawane recyklingowi.

- Katalityczny. Polegają na utlenianiu lub redukcji siarkowodoru z jego konwersją do siarki elementarnej.Proces jest realizowany w obecności katalizatorów - substancji, które stymulują przebieg reakcji chemicznej.

Adsorpcja polega na zbieraniu siarkowodoru przez koncentrację go na powierzchni ciała stałego. Najczęściej materiały ziarniste na bazie węgla aktywnego lub tlenku żelaza biorą udział w procesie adsorpcji. Duża właściwa powierzchnia właściwa ziaren przyczynia się do maksymalnego zatrzymywania cząsteczek siarki.

Technologia absorpcji charakteryzuje się tym, że gazowe zanieczyszczenia siarkowodorem są rozpuszczane w aktywnej ciekłej substancji. W rezultacie zanieczyszczenia gazowe przechodzą do fazy ciekłej. Następnie wybrane szkodliwe składniki usuwa się przez odparowanie, w przeciwnym razie desorpcję, tą metodą usuwa się z reaktywnej cieczy.

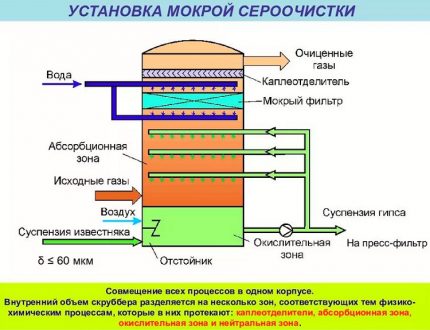

Pomimo faktu, że technologia adsorpcji należy do „suchych procesów” i umożliwia dokładne oczyszczenie niebieskiego paliwa, absorpcja jest najczęściej stosowana do usuwania zanieczyszczeń z gazu ziemnego. Zbieranie i eliminacja związków siarkowodoru za pomocą absorberów cieczy jest bardziej opłacalne i odpowiednie.

Metody absorpcji stosowane w oczyszczaniu gazu są podzielone na następujące trzy grupy:

- Chemiczny. Produkowany przy użyciu rozpuszczalników, które swobodnie reagują z kwaśnymi zanieczyszczeniami siarkowodorem. Etanoloaminy lub alkanoloaminy mają najwyższą zdolność absorpcji wśród sorbentów chemicznych.

- Fizyczne. Przeprowadzane przez fizyczne rozpuszczenie gazowego siarkowodoru w pochłaniaczu cieczy. Ponadto, im wyższe ciśnienie cząstkowe zanieczyszczenia gazowego, tym szybszy proces rozpuszczania. Metanol, węglan propylenu itp. Są tutaj stosowane jako pochłaniacze.

- Połączone. W mieszanej wersji ekstrakcji siarkowodoru biorą udział obie technologie. Główna praca odbywa się przez absorpcję, a drobne trzeciorzędowe oczyszczanie jest przeprowadzane przez adsorbenty.

Od pół wieku najpopularniejszą i najbardziej popularną technologią wydobywania i usuwania siarkowodoru i kwasu węglowego z paliw naturalnych jest chemiczne oczyszczanie gazu za pomocą sorbentu aminowego stosowanego w postaci roztworu wodnego.

Technologia aminowa jest bardziej odpowiednia do przetwarzania dużych ilości gazu, ponieważ:

- Brak deficytu. Odczynniki zawsze można kupić w ilości wymaganej do czyszczenia.

- Dopuszczalne wchłanianie. Aminy charakteryzują się wysoką zdolnością absorpcji. Ze wszystkich użytych substancji tylko one są w stanie usunąć 99,9% siarkowodoru z gazu.

- Charakterystyka priorytetowa. Wodne roztwory amin wyróżniają się najbardziej akceptowalną lepkością, gęstością pary, stabilnością termiczną i chemiczną, niską pojemnością cieplną. Ich cechy zapewniają najlepszy przebieg procesu absorpcji.

- Brak toksyczności substancji reaktywnych. Jest to ważny argument przekonujący do zastosowania konkretnie metody aminowej.

- Selektywność Jakość wymagana do selektywnego wchłaniania. Daje to możliwość sekwencyjnego przeprowadzenia niezbędnych reakcji w kolejności wymaganej dla uzyskania optymalnego wyniku.

Etanoloaminy stosowane do przeprowadzania chemicznych metod oczyszczania gazu z siarkowodoru i dwutlenku węgla obejmują monoetanoloaminy (MEA), dietanoloaminy (DEA), trietanoloaminy (TEA). Ponadto substancje z przedrostkami mono- i di- są eliminowane z gazu i H2S i CO2. Ale trzecia opcja pomaga usunąć tylko siarkowodór.

Podczas selektywnego czyszczenia niebieskiego paliwa stosuje się metylodietanoloaminy (MDEA), diglikolaminy (DHA) i diizopropanoloaminy (DIPA). Selektywne absorbenty stosuje się głównie za granicą.

Oczywiście idealne absorbenty, które spełniają wszystkie wymagania dotyczące czyszczenia, zanim zostaną dostarczone do systemu. ogrzewanie gazowe a dostawa innego sprzętu jeszcze nie istnieje. Każdy rozpuszczalnik ma pewne zalety wraz z minusami. Wybierając substancję reaktywną, po prostu określają najbardziej odpowiednią z proponowanej serii.

Typowa zasada instalacji

Maksymalna chłonność w stosunku do H2S charakteryzuje się roztworem monoetanoloaminy. Odczynnik ten ma jednak kilka istotnych wad. Charakteryzuje się raczej wysokim ciśnieniem i zdolnością do tworzenia nieodwracalnych związków z tlenkiem węgla podczas pracy jednostki oczyszczania gazu aminowego.

Pierwszy minus jest eliminowany przez mycie, w wyniku którego pary aminowe są częściowo wchłaniane. Drugi jest rzadki w przetwarzaniu gazów polowych.

Stężenie wodnego roztworu monoetanoloaminy dobiera się empirycznie, na podstawie przeprowadzonych badań podejmuje się oczyszczanie gazu z określonego pola. Wybór procentu odczynnika uwzględnia jego zdolność do wytrzymania agresywnego wpływu siarkowodoru na elementy metalowe układu.

Standardowa zawartość chłonna wynosi zwykle od 15 do 20%. Jednak często zdarza się, że stężenie zwiększa się do 30% lub zmniejsza do 10%, w zależności od tego, jak wysoki powinien być stopień oczyszczenia. Tj. w jakim celu, do ogrzewania lub do produkcji związków polimerowych, zostanie użyty gaz.

Należy zauważyć, że wraz ze wzrostem stężenia związków aminowych zmniejsza się korozyjność siarkowodoru. Ale musimy wziąć pod uwagę, że w tym przypadku wzrasta zużycie odczynnika. W rezultacie wzrasta koszt oczyszczonego gazu handlowego.

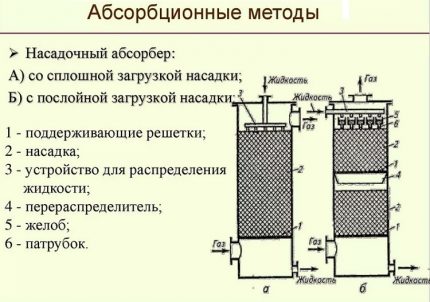

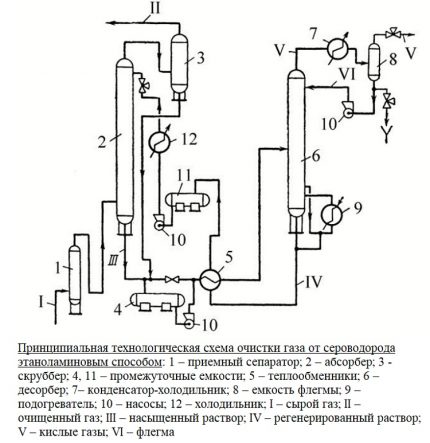

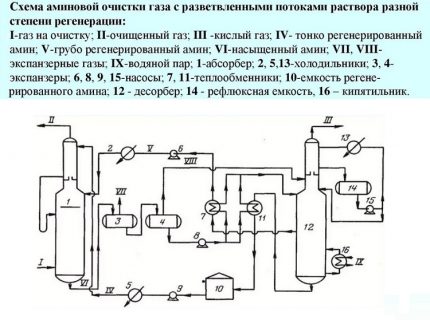

Główną jednostką oczyszczalni jest pochłaniacz płytowy lub montowany. Jest to pionowo zorientowany, zewnętrznie przypominający probówkę, aparat z dyszami lub płytkami umieszczonymi wewnątrz. W jego dolnej części znajduje się wejście do doprowadzania nieoczyszczonej mieszaniny gazów, u góry znajduje się wyjście do płuczki.

Przepływ gazu po przejściu przez separator wlotowy jest pompowany do dolnej części absorbera. Następnie przechodzi przez płytki lub dysze umieszczone na środku obudowy, na których osadzają się zanieczyszczenia. Dysze, całkowicie zwilżone roztworem aminy, są oddzielone kratkami dla równomiernego rozprowadzenia odczynnika.

Następnie niebieskie paliwo oczyszczone z zanieczyszczeń jest wysyłane do płuczki. To urządzenie można podłączyć do obwodu przetwarzającego za absorberem lub umieścić w jego górnej części.

Zużyty roztwór spływa po ściankach absorbera i jest przesyłany do kolumny destylacyjnej - kolumny odpędowej z kotłem. Tam roztwór jest oczyszczany z zaabsorbowanych zanieczyszczeń przez opary uwalniane przez wrzącą wodę w celu powrotu do instalacji.

Regenerowane, tj. Po usunięciu związków siarkowodoru roztwór przepływa do wymiennika ciepła. W nim ciecz jest chłodzona podczas przekazywania ciepła do następnej porcji zanieczyszczonego roztworu, po czym jest pompowana do lodówki przez pompę w celu całkowitego schłodzenia i kondensacji pary.

Ochłodzony roztwór absorbujący jest ponownie wprowadzany do absorbera. Odczynnik krąży więc w instalacji. Jego opary są również schładzane i oczyszczane z kwaśnych zanieczyszczeń, po czym uzupełniają zapasy odczynnika.

Jeśli konieczne jest jednoczesne usunięcie CO z przetwarzanego gazu2 i H.2S, wykonuje się dwustopniowe czyszczenie. Polega na zastosowaniu dwóch roztworów różniących się stężeniem. Ta opcja jest bardziej ekonomiczna niż czyszczenie jednostopniowe.

Po pierwsze, paliwo gazowe jest czyszczone mocnym składem o zawartości odczynnika 25–35%. Następnie gaz traktuje się słabym roztworem wodnym, w którym substancja czynna wynosi tylko 5-12%. W rezultacie przeprowadzane jest zarówno czyszczenie zgrubne, jak i dokładne przy minimalnym natężeniu przepływu roztworu i racjonalnym wykorzystaniu generowanego ciepła.

Cztery opcje leczenia alkonolaminą

Alkanoloaminy lub aminoalkohole są substancjami zawierającymi nie tylko grupę aminową, ale także grupę hydroksylową.

Aparat i technologia oczyszczania gazu ziemnego za pomocą alkanoloamin różnią się głównie sposobem dostarczania substancji chłonnej. Najczęściej cztery podstawowe metody są stosowane w oczyszczaniu gazu przy użyciu tego rodzaju aminy.

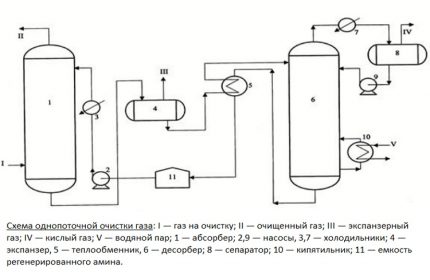

Pierwszy sposób. Określa przepływ aktywnego roztworu w jednym strumieniu z góry. Cała ilość absorbentu jest wysyłana do górnej płyty instalacji. Proces czyszczenia odbywa się w tle o temperaturze nie wyższej niż 40ºС.

Technikę tę stosuje się zwykle w przypadku niewielkiego zanieczyszczenia związkami siarkowodoru i dwutlenkiem węgla. Całkowity efekt cieplny produkcji gazu handlowego w tym przypadku jest z reguły niski.

Drugi sposób. Ta opcja czyszczenia jest stosowana do wysokich poziomów związków siarkowodoru w paliwach gazowych.

W tym przypadku roztwór reaktywny podaje się w dwóch strumieniach. Pierwszy, o objętości około 65-75% całkowitej masy, jest wysyłany do środka instalacji, drugi jest dostarczany z góry.

Roztwór aminy spływa po płytkach i napotyka strumienie gazu skierowane w górę, które są pompowane na dolną płytę układu chłonnego. Przed podaniem roztwór ogrzewa się do nie więcej niż 40 ° C, ale podczas interakcji gazu z aminą temperatura znacznie wzrasta.

Aby zapobiec spadkowi wydajności czyszczenia z powodu wzrostu temperatury, nadmiar ciepła jest usuwany wraz z zużytym roztworem nasyconym siarkowodorem. A na górze instalacji strumień jest chłodzony w celu wydobycia resztek kwaśnych składników wraz z kondensatem.

Jest to ekonomiczny sposób na zmniejszenie zużycia energii i aktywnego rozwiązania. Dodatkowe ogrzewanie nie jest wykonywane na żadnym etapie. Pod względem technologicznym jest to dwupoziomowe oczyszczanie, które zapewnia najmniejszą stratę w przygotowaniu gazu handlowego do dostawy na autostradę.

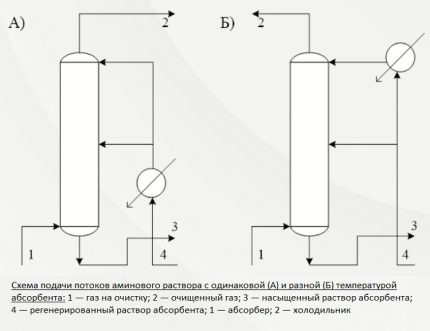

Trzeci sposób. Zakłada dostarczenie absorbera do oczyszczalni w dwóch strumieniach o różnych temperaturach. Metodę stosuje się, jeżeli oprócz siarkowodoru i dwutlenku węgla w gazie surowym znajduje się również CS2i COS.

Przeważająca część absorbera, około 70–75%, jest podgrzewana do 60–70 ° C, a pozostała frakcja tylko do 40 ° C. Przepływy są doprowadzane do absorbera w taki sam sposób, jak w przypadku opisanym powyżej: z góry i na środku.

Utworzenie strefy o wysokiej temperaturze umożliwia szybkie i skuteczne usuwanie zanieczyszczeń organicznych z masy gazu na dole kolumny czyszczącej. U góry dwutlenek węgla i siarkowodór wytrąca się za pomocą aminy o standardowej temperaturze.

Czwarty sposób. Technologia ta określa podaż wodnego roztworu aminy w dwóch strumieniach o różnym stopniu regeneracji. Oznacza to, że jeden jest dostarczany nierafinowany, zawierający wtrącenia siarkowodoru, drugi bez nich.

Pierwszego strumienia nie można nazwać całkowicie zanieczyszczonym. Zawiera tylko częściowo kwaśne składniki, ponieważ niektóre z nich są usuwane podczas chłodzenia do wymiennika ciepła do + 50º / + 60ºC. Ten strumień roztworu jest pobierany z dolnej dyszy kolumny odpędowej, chłodzony i przesyłany do środkowej części kolumny.

Tylko część rozwiązania pompowana do górnego sektora instalacji przechodzi przez głębokie czyszczenie. Temperatura tego strumienia zwykle nie przekracza 50 ° C. Tutaj odbywa się dokładne czyszczenie paliw gazowych. Ta konstrukcja redukuje koszty o co najmniej 10% poprzez zmniejszenie zużycia pary.

Oczywiste jest, że metoda czyszczenia jest wybierana w oparciu o obecność zanieczyszczeń organicznych i wykonalność ekonomiczną. W każdym razie różnorodność technologii pozwala wybrać najlepszą opcję. Na tym samym urządzeniu do obróbki aminy można zmieniać stopień oczyszczania, wytwarzając niebieskie paliwo z odpowiednimi do pracy kotły gazowe, piece, cechy grzejników.

Wnioski i przydatne wideo na ten temat

Poniższy film wideo zapozna Cię ze specyfiką wydobywania siarkowodoru ze skojarzonego gazu wydobywanego z ropy naftowej ze studni:

Instalacja oczyszczania niebieskiego paliwa z siarkowodoru wraz z produkcją siarki elementarnej do dalszego przetwarzania przedstawi wideo:

Autor tego filmu opowie Ci, jak pozbyć się biogazu z siarkowodoru w domu.

Wybór metody oczyszczania gazu ma na celu przede wszystkim rozwiązanie określonego problemu. Artysta ma dwa sposoby: podążać za sprawdzonym wzorem lub preferować coś nowego. Jednak główną wytyczną powinna być nadal ekonomiczna wykonalność przy jednoczesnym zachowaniu jakości i uzyskaniu pożądanego stopnia przetworzenia.

Jak sprawdzać wycieki gazu w domu: skuteczne sposoby sprawdzania i usuwania wycieków

Jak sprawdzać wycieki gazu w domu: skuteczne sposoby sprawdzania i usuwania wycieków  Akumulatorowe czujniki wycieku gazu: zasada działania i odmiany + najlepsze marki na rynku

Akumulatorowe czujniki wycieku gazu: zasada działania i odmiany + najlepsze marki na rynku  Gdzie zadzwonić, jeśli w mieszkaniu nie ma gazu: przyczyny rozłączenia + procedura braku gazu

Gdzie zadzwonić, jeśli w mieszkaniu nie ma gazu: przyczyny rozłączenia + procedura braku gazu  Rodzaje gazu krajowego: jaki gaz dociera do naszych mieszkań + cechy gazu krajowego

Rodzaje gazu krajowego: jaki gaz dociera do naszych mieszkań + cechy gazu krajowego  Substancja zapachowa gazu ziemnego: cechy substancji zapachowych, normy i zasady ich wprowadzania

Substancja zapachowa gazu ziemnego: cechy substancji zapachowych, normy i zasady ich wprowadzania  Działania dotyczące zapachu gazu w kotłowni: co zrobić, gdy wykryty zostanie charakterystyczny zapach

Działania dotyczące zapachu gazu w kotłowni: co zrobić, gdy wykryty zostanie charakterystyczny zapach  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania