Manometry do pomiaru ciśnienia gazu: rodzaje, cechy konstrukcyjne i działanie mierników

Często zachodzi potrzeba pomiaru ciśnienia wytwarzanego przez gaz. Na przykład w butlach, w gazociągach, w różnych pojemnikach i naczyniach. Do kontrolowania i monitorowania wskaźników używa się manometrów do pomiaru ciśnienia gazu. Urządzenia te służą w różnych dziedzinach życia, od medycyny po przemysł ciężki.

Aby nabycie urządzenia nie poszło na marne, a zakupiony manometr spełniał wymagania procesów produkcyjnych, warto zapoznać się z klasyfikacją. Zapoznamy Cię z odmianami mierników ciśnienia gazu. Powiemy o ich cechach konstrukcyjnych i zasadach działania.

Treść artykułu:

Klasyfikacja według rodzaju mierzonego ciśnienia

Urządzenia służące do uzyskiwania danych o parametrach ciśnienia gazu w zbiornikach gazu, liniach transportowych, w butle z gazem a inne czołgi są klasyfikowane według kilku kryteriów. Różnią się budową i zasadą działania.

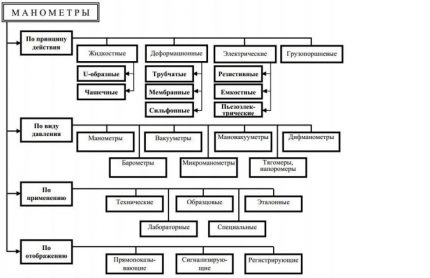

Urządzenia mierzące ciśnienie dzielą się na klasy według:

- rodzaj mierzonego ciśnienia;

- spotkanie;

- zasada działania;

- klasa dokładności.

Według rodzaju mierzonego ciśnienia urządzenia przeznaczone do określania dokładnych wskaźników dzielą się na manometry, manometry próżniowe, grawimetry, manometry, barometry i inne.

W zależności od stopnia ochrony przed wpływem środowiska zewnętrznego produkowane są następujące urządzenia:

- standardowe;

- chroniony przed kurzem;

- wodoodporny

- chroniony przed agresywnym środowiskiem;

- przeciwwybuchowy.

Jeden produkt może łączyć kilka rodzajów ochrony.

Manometr to małe urządzenie, za pomocą którego mierzy się ciśnienie lub różnicę ciśnień. Zasada działania tego instrumentu zależy od jego wewnętrznej struktury. W ramach tej samej klasy są one nadal podzielone na grupy w zależności od klasy dokładności.

Do pomiaru ciśnienia bezwzględnego, którego wskaźniki są liczone od zera absolutnego (próżnia), stosuje się manometry ciśnienia bezwzględnego. Nadciśnienie jest określane przez nadciśnienie manometru. W ogólnym przypadku wszystkie odmiany takich urządzeń nazywane są jednym słowem: „manometr”.

Większość rodzajów manometrów zaprojektowano do pomiaru nadciśnienia. Ich osobliwością jest to, że wykazują ciśnienie reprezentujące różnicę między absolutnym a atmosferycznym.

Manometry próżniowe to urządzenia pokazujące wartość ciśnienia gazu rozrzedzonego. Za pomocą manowakuometrów zmierz nadciśnienie i ciśnienie rozrzedzonego gazu. Informacje są wyświetlane w jednej skali.

Za pomocą manometrów określa się parametry nadciśnienia przy wartościach do 40 kPa. Z drugiej strony traktometry umożliwiają pomiar rzadkości do - 40 kPa. Manometry mierzą rozrzedzenie i nadciśnienie w zakresie od - 20 do + 20 kPa.

Manometry różnicowe mogą określać różnicę ciśnień w dwóch dowolnych punktach, które należy badać. Mikromanometr to manometr różnicowy, który pozwala zmierzyć różnicę ciśnień w granicach 40 kPa.

Klasyfikacja funkcjonalna

Manometry gazowe, w zależności od mechanizmu odczytu, dzielą się na:

- Deformacja;

- Elektryczne;

- Tłok towarowy;

- Płyn

Każdy typ ma swoją własną charakterystykę.

Widok odkształceń manometrów

Zasada i podstawa działania urządzeń klasy deformacji polega na tym, że nacisk działa na wrażliwy element urządzenia, który jest zdeformowany. Poziom ciśnienia zależy od stopnia odkształcenia.

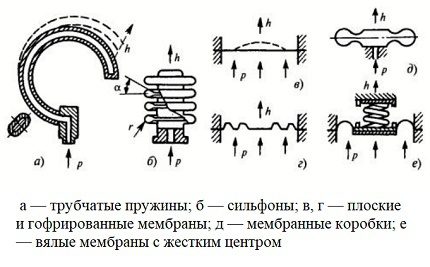

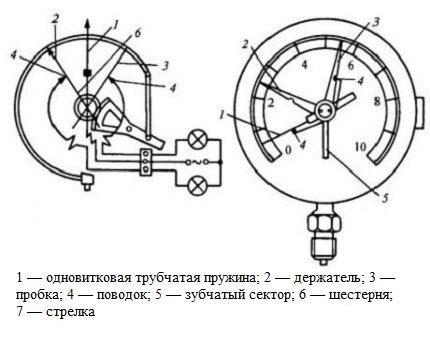

Elementami wykrywającymi w rurowych urządzeniach sprężynowych są sprężyny rurowe. Te produkty to okrągłe, gięte rurki o poprzecznym owalnym przekroju. Gaz ma wpływ na wewnętrzną powierzchnię rurki. Podczas tej akcji rura deformuje się i zmienia swój kształt, zbliżając się do zaokrąglonego.

Jeden koniec rurki jest uszczelniony i może się poruszać. Drugi jest otwarty i zablokowany przez posiadaczy. Gdy rura sprężynowa jest wygięta, pierścień również działa, co następnie rozprostowuje sprężynę. Uszczelniony koniec sprężyny porusza się zgodnie z siłą nacisku. Ten ruch jest przenoszony na skalę pomiarową.

Podczas pomiaru ciśnienia do 40 bar stosuje się sprężyny kołowe. Przy wyższych ciśnieniach stosuje się sprężyny śrubowe lub spiralne, które znajdują się w tej samej płaszczyźnie. Błąd w odczytach podczas pomiaru ciśnienia tą metodą wynosi od 1 do 4%.

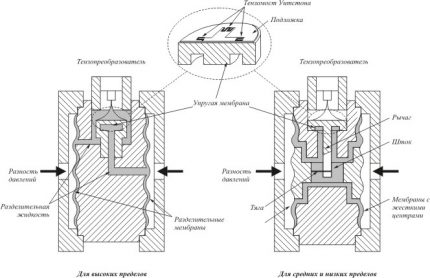

Elementy wrażliwe na przepony i mieszki pozwalają skutecznie mierzyć małe wartości nadciśnienia i podciśnienia.

Mieszki są produkowane zgodnie z zasadą węża mieszkowego. Jest to cienkościenna metalowa rura wykonana z ruchomych pierścieni poprzecznych. W zależności od materiału i parametrów produkcyjnych mieszek może być mniej lub bardziej sztywny.

Wrażliwe elementy membranowe mają największą różnorodność. Klasa dokładności takich urządzeń nie przekracza 1,5. W takich urządzeniach zapewniony jest system ochronny. W przypadku przeciążenia membrana przylega do specjalnego urządzenia ochronnego.

Skrzynki membranowe są często instalowane w przyrządach mierzących ciśnienie i ciśnienie. Przyrządy pomiarowe, przyrządy zanurzeniowe i przyrządy pomiarowe z obudowami membranowymi są produkowane z klasami dokładności 1,5; 2,5 i limit pomiaru do 25 kPa.

Płaskie membrany mają niewielkie przesunięcie punktu pracy, dlatego najczęściej służą do zamiany ciśnienia na siłę. Są niestabilne, ale są dobrze obliczone.

Faliste membrany wraz z podobnymi skrzynkami służą do poprawy wydajności statycznej. Te pierwsze poruszają się lepiej, ale są trudne do obliczenia. Te ostatnie są używane znacznie częściej ze względu na ich zmniejszoną sztywność.

Do pomiaru małych wartości ciśnienia stosuje się urządzenia z wiotkimi membranami.

Urządzenia wymagają ochrony przed działaniem wysokiej temperatury, ponieważ negatywnie wpływa to na elastyczność i wrażliwość głównych elementów roboczych.

Manometry mechaniczne

Wiele manometrów ze sprężyną rurową jest w rzeczywistości urządzeniami do bezpośredniej konwersji. Oznacza to, że ciśnienie przekształca się w przemieszczenie elementu czujnikowego i stykającego się z nim urządzenia mechanicznego.

Pod wpływem nacisku swobodny koniec sprężyny porusza się, smycz działa na sektor przekładni, przekładnia obraca się, a strzałki pokazują.

Sprężynowe manometry są produkowane w zakresie pomiarowym od 0,1 do 103 MPa i mają różne klasy dokładności. Modele modeli są wytwarzane z klasami dokładności 0,15; 0,25; 0,4 Przyrządy pomiarowe kategorii roboczej o podwyższonej dokładności - 1 i 0,6. Ogólni pracownicy techniczni - z klasami dokładności 1,5; 2,5; 4

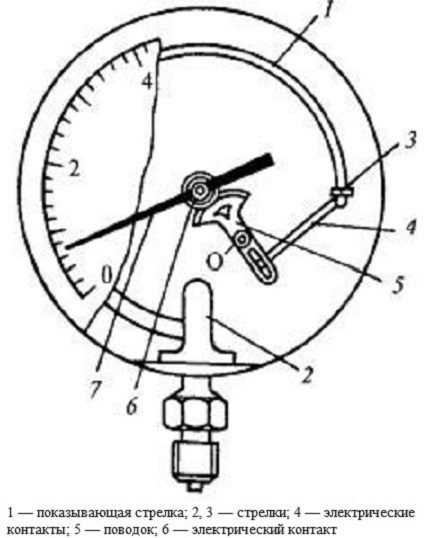

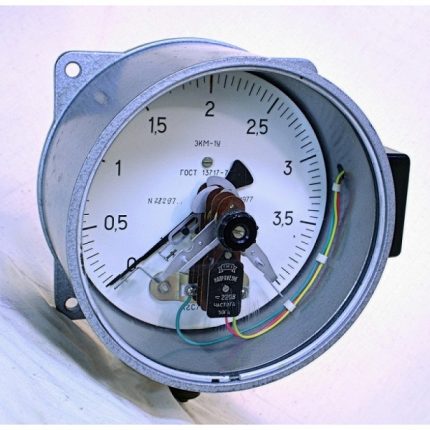

Manometry kontaktowe

Strukturalnie jest to udoskonalenie manometru wskazującego. Istotą pracy jest to, że gdy strzałka osiąga wartość progową ciśnienia, sieć zamyka się.

Obwód elektryczny zamyka się i włącza się alarm, gdy strzałka wskazująca dotrze do jednej ze strzałek ze stykami. Klasa dokładności takich manometrów wynosi 1,5. Zakres pomiarowy odpowiada wartościom standardowym.

Aby włączyć alarm lub w celu regulacji położenia, stosuje się przełącznik ciśnienia z oznaczeniem RD. Mierzą ciśnienia w zakresie od 12 do 1600 kPa. Przekaźnik jest ustawiony na górną i dolną granicę aktywacji zgodnie ze świadectwem urządzenia sterującego i ma zdolność wyłączania 10 watów.

Rejestrowanie modeli manometrów

Przemysł produkuje manometry ze zintegrowanym systemem odczytu wskaźników, który rejestruje wartości na wykresie dyskowym, dzięki czemu można następnie śledzić dynamikę wskaźników. Jedna rewolucja może mieć miejsce w ciągu 8, 12, 24 godzin. Ruch jest spowodowany silnikiem elektrycznym lub mechanizmem zegarowym.

Praca rejestratora manometrycznego opiera się na transmisji sygnału przez sprężynę rurową o dużej średnicy, która ma siłę ciągnącą. Przenosi ruch z czujnika do systemu wyświetlania. Urządzenia oznaczone nadciśnieniem zapisu MTS.

Takie urządzenia wymagają kontroli operatora i mają klasy dokładności 1; 1,5; 2.5

W czujnikach ciśnienia różnicowego stosowane są czujniki mieszkowe, które można dodatkowo wyposażyć w urządzenie alarmowe i przetwornik pneumatyczny. Takie urządzenia mierzą ciśnienie w zakresie od 6,3 kPa do 0,16 MPa i mają klasy dokładności 1; 1,5

Manometry tłokowe

Takie manometry są często używane jako odniesienie podczas kalibracji innych przyrządów pomiarowych. Ich zakres pomiarowy jest bardzo szeroki. W zależności od konstrukcji urządzenia, może ono zaczynać się od poważnych wartości rozrzedzenia, a kończyć redundancją do 2500 MPa. Klasa dokładności osiąga wartości maksymalne do 0,0015.

Zasada działania polega na utrzymywaniu cylindra w tłoku w określonym stanie, podczas gdy odważniki kalibracyjne działają z jednej strony, a mierzone ciśnienie z drugiej. W zależności od wagi towarów ocenia się wielkość wytworzonego nacisku.

Głównym elementem roboczym urządzenia jest kolumna pomiarowa. W zależności od jakości jego produkcji, dokładności i czystości związków zmienia się również wielkość błędu.

Funkcjonalny tester nośności składa się z urządzenia do wytwarzania ciśnienia, systemu pomiarowego i ciężarków. Urządzenie jest wyposażone w mechanizm obrotowy do zwiększania i zmniejszania ciśnienia, a także w zawór bezpieczeństwa.

Szeroko stosowane manometry z luźnym tłokiem. Między tłokiem a cylindrem jest przerwa. Pojemnik pod tłokiem jest wypełniony olejem, który przepływa pod ciśnieniem do szczeliny i smaruje powierzchnie cierne.

Licznik gazu elektrycznego

Takie manometry służą do konwersji bezpośredniego lub pośredniego ciśnienia gazu na parametr elektryczny. Najczęściej stosowanymi manometrami tego typu są: tensometr, urządzenia pojemnościowe i rezystancyjne. Ciśnienie mierzone jest w zakresie od 100 Pa do 1000 MPa. Urządzenia produkowane są z klasami dokładności od 0,1 do 2,5.

Praca manometrów działających w oparciu o efekt odporności na odkształcenie polega na zmianie wartości rezystancji przewodnika z powodu odkształcenia. Zmierz ciśnienie w zakresie od 60 do 108 Pa z minimalnym błędem.

Mocowanie kołnierza czujnika i specjalna konstrukcja urządzenia umożliwiają odczyt danych ciśnienia w szczególnie agresywnych środowiskach o temperaturze do 300 ° C. Służą do pomiaru ciśnienia w systemach o szybkich procesach.

Drut manganinowy, którego rezystancję można łatwo zmierzyć za pomocą zbalansowanego mostka, działa jako element wrażliwy w takim urządzeniu.

Działanie pojemnościowych manometrów opiera się na wpływie ciśnienia na membranę, która jest ruchomą elektrodą. Kiedy membrana się porusza, następuje zmiana pojemności przetwornika. Charakteryzuje się znacznymi błędami temperatury.

W manometrach pojemnościowych ugięcie membrany jest określone przez obwód elektryczny. Takie urządzenia są stosowane w systemach z szybkimi spadkami ciśnienia.

Przyrządy do pomiaru cieczy

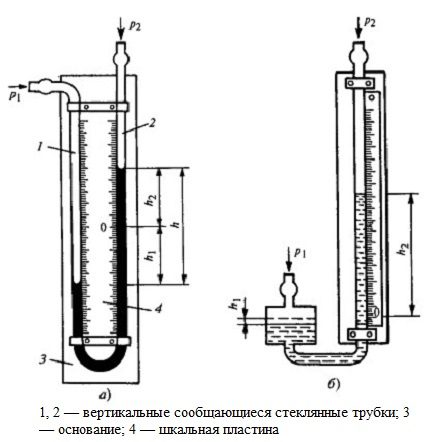

Określanie ciśnienia przez te urządzenia odbywa się poprzez równoważenie ustalonego ciśnienia z ciśnieniem wytworzonym przez kolumnę cieczy. W ten sposób można zmierzyć niewielkie nadciśnienie, ciśnienie atmosferyczne, poziom próżni, różnicę ciśnień.

Ta grupa jest reprezentowana przez manometry w kształcie litery U, które składają się z naczyń połączonych, a ciśnienie jest określone przez poziomy płynu; mikromanometry kompensacyjne; manometry kubkowe, w których zamiast drugiej rurki zastosowano zbiornik; manometry różnicowe pływakowe, dzwonkowe i pierścieniowe.

W przyrządach do pomiaru cieczy płyn roboczy jest analogiem elementu czujnikowego.

Diffmanometry są zwykle wyposażone w urządzenia sygnalizacyjne, przepływomierze, regulatory i urządzenia rejestrujące. Zakres pomiarowy od 10 do 105 Pa W zależności od cieczy wypełniających urządzenie limit pomiaru zmienia się.

Podział funkcjonalny

Zgodnie z celem rozróżnia się następujące typy manometrów używanych do pomiaru ciśnienia gazu:

- ogólne techniczne;

- odniesienie;

- specjalne.

Rozważ funkcje każdego typu.

Manometry ogólnego zastosowania

Ten typ manometrów jest produkowany w celu pomiaru wartości próżni i ciśnienia manometru do ogólnych celów technicznych. Różne modyfikacje urządzeń umożliwiają ich stosowanie w różnych środowiskach. Służą do pomiaru ciśnienia w produkcji bezpośrednio podczas procesów technologicznych.

Takie manometry mogą mierzyć ciśnienie nieagresywnych mediów gazowych w stosunku do stopów miedzi w temperaturach roboczych do 150 ° C. Zazwyczaj korpus produktu jest wykonany ze stali, a szczegóły mechanizmu wykonane są ze stopu mosiądzu.

Ogólne manometry techniczne dla gazu o niskim lub wysokim ciśnieniu są wytwarzane odporne na wibracje o częstotliwości w zakresie od 10 do 55 Hz, a także o amplitudzie przesunięcia maksymalnie 0,15 milimetra. Mają kilka klas dokładności od 1 do 2,5.

Coraz popularniejsze stają się uniwersalne manometry gazowe z tablicą elektroniczną, na której wyświetlane są dane z pomiarów. Często są wyposażone w konwertery, które automatyzują procesy technologiczne. Wartości ciśnienia są wyświetlane na pokrętle elektronicznym.

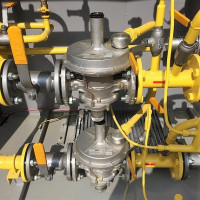

Grupa manometrów specjalnych

Takie urządzenia są wytwarzane dla określonego rodzaju gazu i środowiska, które stwarza. W systemach z wysokim ciśnieniem wytwarzane są manometry dla gazu pod wysokim ciśnieniem. Niektóre gazy są agresywne w stosunku do niektórych stopów, dlatego do ich pracy wymagane są stabilne materiały.

Specjalne manometry są pomalowane farbami w różnych kolorach w zależności od rodzaju gazu.

Manometry propanowe są pomalowane na czerwono, mają stalowy korpus i charakterystykę ogólnych manometrów technicznych. Ciśnienie robocze takich urządzeń wynosi od 0 do 0,6 MPa. Jest to standardowe ciśnienie propanu. Możliwa jest praca w zakresie temperatur od - 50 do + 60 ° C. Temperatura środowiska pracy do + 150 ° С. Często dołączany do balonowych skrzyń biegów.

Mierniki ciśnienia amoniaku w butlach i innych zbiornikach są pomalowane na żółto. Jednostopniowe zespoły sprężające są wyposażone w skalę temperatur. Elementy manometru wykonane są z materiałów odpornych na opary amoniaku.

Manometr acetylenowy jest pomalowany na biało. Wykonany jest jako manometr systemów bezpieczeństwa z materiałów beztłuszczowych. Służy do pomiaru nadciśnienia w różnych systemach dystrybucji i wytwarzania acetylenu.Korpus wykonany jest ze stali, elementy wewnętrzne wykonane są ze stopu mosiądzu. Zakres dopuszczalnych temperatur wynosi od - 40 do + 70 ° C.

Wskaźnik ciśnienia wodoru zmienia kolor na ciemnozielony. Manometr dla innych łatwopalnych gazów jest pomalowany na czerwono. Urządzenie pomiarowe do niepalnych mieszanin jest pomalowane na czarno. Tlenomierz jest pomalowany na niebiesko.

Urządzenia odniesienia do pomiaru ciśnienia

Ten typ manometrów służy do sprawdzania, kalibrowania i regulacji innych przyrządów w celu zapewnienia najwyższej możliwej dokładności pomiaru. Takie urządzenia charakteryzują się wyższą klasą dokładności w porównaniu z ogólnymi urządzeniami technicznymi. Standardy pracy są podzielone na trzy kategorie.

Mierniki testowe używane do kontroli dokładności odczytów urządzeń pomiarowych w miejscu instalacji są również nazywane miernikami o wysokiej precyzji. Zakres pomiarowy od 0-0,6 do 0-1600 barów dla mediów gazowych.

Manometry dla konwencjonalnych i butle z gazem kompozytowym musi przejść procedurę weryfikacji co najmniej raz w roku, chyba że w dokumentach urządzenia określono inaczej. Weryfikacja przeprowadzana jest przez akredytowane organizacje metrologiczne posiadające status osób prawnych. Po weryfikacji wydawane jest zaświadczenie i umieszczany jest znak.

Koła zębate w referencyjnych manometrach przetwarzane są ze zwiększoną częstotliwością uzębienia. Charakteryzują się minimalnym tarciem w mechanizmie przełączającym, a także wysoką czułością elementów wewnętrznych.

Przykładowe manometry, z klasą dokładności 0,4, mają skalę 250 jednostek, z klasą dokładności 0,15 lub 0,25, mają skalę 400 jednostek z ceną podziału 1 jednostki. Działanie urządzenia jest możliwe w różnych temperaturach, w zależności od korpusu wypełniacza. Idealna temperatura pracy wynosi 20 ° C.

Przedstawia specyfikę tankowania butli z gazem następny artykuł. Warto przeczytać wszystkim właścicielom nieruchomości podmiejskiej, która nie jest podłączona do scentralizowanego zaopatrzenia w gaz.

Wnioski i przydatne wideo na ten temat

Zasada działania manometru sprężynowego:

Charakterystyka i zastosowania manometru:

Manometry są produkowane w celu rozwiązania różnych problemów. Najpopularniejsze są ogólne typy techniczne stosowane w małych branżach przez różne firmy podczas pracy ze sprzętem i systemami gazowymi. Manometry kontaktowe to urządzenia sygnalizujące osiągnięcie wartości krytycznej.

Do kalibracji i regulacji manometrów stosowane są referencyjne manometry. Produkowane są specjalne manometry do pomiaru ciśnienia określonego medium gazowego. Wśród nich są bardzo popularne manometry propanowe, które często instaluje się wraz ze skrzynią biegów na butlach z gazem.

Chcesz podzielić się użytecznymi informacjami na temat artykułu, zadać pytanie lub zamieścić zdjęcie? Proszę zostawić komentarz w formularzu pod blokiem. Udostępniaj przydatne informacje i rekomendacje, które mogą być przydatne dla odwiedzających witrynę.

Reduktor ciśnienia do zbiornika gazu: zasada działania, cechy konstrukcyjne i instrukcja wymiany

Reduktor ciśnienia do zbiornika gazu: zasada działania, cechy konstrukcyjne i instrukcja wymiany  Zawór bezpieczeństwa: typy urządzeń + wytyczne dotyczące doboru

Zawór bezpieczeństwa: typy urządzeń + wytyczne dotyczące doboru  Dlaczego skrzynia biegów butli z gazem brzęczy: co zrobić, gdy regulator ciśnienia gazu jest głośny

Dlaczego skrzynia biegów butli z gazem brzęczy: co zrobić, gdy regulator ciśnienia gazu jest głośny  Filtry gazu: rodzaje, urządzenie, przeznaczenie i cechy wyboru filtra gazu

Filtry gazu: rodzaje, urządzenie, przeznaczenie i cechy wyboru filtra gazu  Okres gwarancji na gazomierze: żywotność i cechy wymiany gazomierzy

Okres gwarancji na gazomierze: żywotność i cechy wymiany gazomierzy  Inteligentne liczniki gazu: sposób rozmieszczenia i działania inteligentnych liczników przepływu + funkcje instalacyjne nowych liczników

Inteligentne liczniki gazu: sposób rozmieszczenia i działania inteligentnych liczników przepływu + funkcje instalacyjne nowych liczników  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania