Gazyfikacja obiektów przemysłowych: opcje i normy dotyczące gazyfikacji przedsiębiorstw przemysłowych

Co powoduje konieczność ułożenia systemu zasilania gazem w elektrownię, fabrykę, elektrownię lub elektrownię? Przede wszystkim zgazowanie obiektów przemysłowych zapewnia nieprzerwane ogrzewanie.

Po drugie, istnieje możliwość ciągłego dostarczania ciepłej wody. Po trzecie, gaz może być wykorzystywany jako paliwo w różnych procesach technologicznych, a niektóre przedsiębiorstwa potrzebują dostaw pary.

Porozmawiamy o tym, jak odbywa się organizacja systemów zaopatrzenia w wodę w przedsiębiorstwach produkcyjnych. W naszym artykule szczegółowo opisujemy opcje instalacji systemów zasilania gazem i ich popularne odmiany. Uwzględniono koszty alokowane na budowę głównych obwodów zasilania gazem.

Treść artykułu:

Opcje paliwa gazowego

Głównymi odbiorcami gazu są fabryki i elektrownie. Używają gazu jako wydajnego paliwa. Przedsiębiorstwa przemysłu chemicznego, metalurgicznego i inżynieryjnego również wykorzystują gaz do realizacji procesów technologicznych. W miastach przemysł spożywczy aktywnie przechodzi na gaz.

Dostarczanie gazu do przedsiębiorstwa przemysłowego w zależności od źródeł paliwa może odbywać się na różne sposoby. Duże przedsiębiorstwa przemysłowe korzystają z własnych źródeł gazu. W większości przypadków jest to gaz generatorowy, koksowy lub wielkopiecowy. Podczas przetwarzania węgla emitowane są gazy sztuczne: gaz lżejszy, gaz koksowniczy i inne.

Interakcja pierwiastków chemicznych w procesach produkcyjnych powoduje uwolnienie gazu w postaci produktu ubocznego. W przypadku wykrycia niedostatku i braku zasobów przedsiębiorstwa przemysłowe są często podłączane do głównego gazociągu, do którego dostarczany jest gaz ziemny: ropa naftowa standardowa lub powiązana.

Najlepszą opcją na paliwo do dostarczania gazu jest gaz ziemny.

Wynika to z następujących zalet:

- niska cena za gaz ziemny;

- wysoka wartość opałowa;

- zdolność do szybkiego i taniego transportu;

- niewielka ilość szkodliwych emisji do basenu powietrza podczas spalania;

- pełna automatyzacja spalania.

Gaz wygrywa w porównaniu z innymi rodzajami paliwa ze względu na fakt, że jego dostawa odbywa się głównie rurociągami.

Umożliwia to właścicielom przedsiębiorstw przemysłowych uwolnienie gruntów przeznaczonych na paliwa stałe i ich odpady. Nie ma również potrzeby posiadania pojazdów do ciągłego transportu dużych ilości paliwa.

Rodzaje systemów zasilania gazem

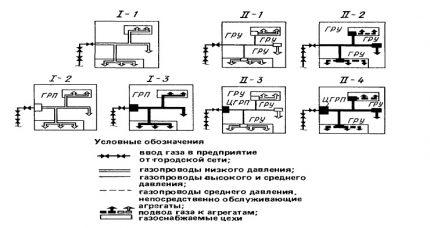

Przedsiębiorstwa przemysłowe można zgazować za pomocą kilku schematów, które różnią się w zależności od warunków projektowych każdego pojedynczego obiektu.

Jednostopniowy systemy zasilania gazem są zaprojektowane w przypadkach, gdy:

- Planowane jest połączenie przedsiębiorstwa z gazociągiem miejskim o niskim ciśnieniu;

- Przewiduje się, że przedsiębiorstwo przemysłowe zostanie podłączone do miejskiej sieci gazowej za pośrednictwem centralnej stacji kontroli gazu, jeśli to konieczne w celu zapewnienia niskiego ciśnienia w gazociągu obiektu;

- Rozwijamy połączenie obiektu przemysłowego z sieciami miejskimi poprzez połączenie z systemem centralnym poprzez punkt dystrybucji gazu o przyszłym średnim poziomie ciśnienia gazu w rurach.

Instalacja systemów dwustopniowych jest zapewniona w następujących przypadkach:

- przy podłączaniu warsztatowych jednostek dystrybucji gazu obiektu przemysłowego do magistrali gazu miejskiego poprzez punkty dystrybucji średniego i niskiego ciśnienia w warsztatowych gazociągach;

- przy podłączaniu warsztatowych jednostek dystrybucji gazu przedsiębiorstwa przemysłowego do miejskiej sieci gazowej średniego ciśnienia o średnim poziomie ciśnienia w gazociągach warsztatowych;

- przy podłączaniu warsztatowych jednostek dystrybucji gazu do centralnego punktu dystrybucji gazu w sieciach miejskich o średnim poziomie ciśnienia w gazociągach między warsztatami i niskim poziomie ciśnienia w gazociągach warsztatowych;

- przy podłączaniu warsztatowych jednostek dystrybucji gazu do centralnego punktu dystrybucji gazu w sieciach miejskich na średnim poziomie ciśnienie gazu w gazociągach między warsztatowych i przy średnim poziomie ciśnienia w gazociągach warsztatowych.

Projektując system zasilania gazem dla oddzielnego przedsiębiorstwa przemysłowego, inżynierowie często spotykają się z koniecznością łączenia koncepcji dla konkretnych warunków zakładu zgazowania.

Scentralizowane zgazowanie przedsiębiorstw przemysłowych

Przemysłowe systemy zasilania gazem składają się z wielu elementów.

Główne elementy to:

- wloty gazociągu na terytorium organizacji;

- sieć gazociągów między warsztatami;

- wewnętrzny system zasilania gazem warsztatowym;

- punkty i instalacje regulacyjne;

- przyrządy do pomiaru przepływu gazu;

- gazociągi do urządzeń zużywających gaz.

Gazyfikacja poprzez podłączenie do głównego gazociągu jest charakterystyczna dla największych zakładów - wizytówek produkcji przemysłowej. Zdecydowana większość małych i średnich przedstawicieli przemysłu korzysta z miejskich usług zaopatrzenia w gaz.

Dostawy gazu do obiektów przemysłowych pochodzą z zapętlonej sieci dystrybucyjnej. Istnieją trzy poziomy presji: wysoka, średnia i niska. Większość instalacji zasilana jest przez systemy obrony powietrznej wysokiego i średniego ciśnienia. I tylko niewielka liczba małych miejskich obiektów przemysłowych ma wystarczająco niskie ciśnienie.

Dwa rurociągi wlotowe z różnych autostrad są połączone z dużymi obiektami przemysłowymi, które są następnie łączone na terenie obiektu. Rurociągi transportujące gaz do obiektu są lądowe lub podziemne.

Rurociągi lądowe są bardziej popularną opcją, ponieważ łatwiej je kontrolować i konserwować. W przypadku wycieków gazu takie rurociągi nie są tak niebezpieczne. Nie podlegają one również ciągłemu procesowi korozji.

Są instalowane na wspornikach lub przenoszone wzdłuż ognioodpornych ścian zewnętrznych i konstrukcji. Wysokość układania jest regulowana dokumentami regulacyjnymi.

Kilka rur lub zaworów z kompensatorem soczewkowym jest zainstalowanych w rurze: jeden na zewnątrz budynku przemysłowego i kilka, zależnie od potrzeb przedsiębiorstwa, bezpośrednio na placu budowy.

W dużych zakładach każdy gazociąg między warsztatowy ma swój własny, osobno opracowany schemat, który jest opracowywany w zależności od poziomu zużycia gazu. Schematy gazociągów między warsztatowych zasadniczo różnią się liczbą, lokalizacją i rodzajem punktów kontroli gazu.

W małych fabrykach, zasilanych z sieci pierścieni niskiego ciśnienia, punkty kontroli gazu zwykle nie są instalowane, ale wymagana jest instalacja punktu pomiaru przepływu gazu.

Jeśli poziom ciśnienia jest wyższy niż to konieczne, wówczas na terenie zakładu przemysłowego instalowany jest centralny punkt dystrybucji gazu. Urządzenie zmniejsza ciśnienie do poziomu wymaganego w przedsiębiorstwie.

W razie potrzeby w niektórych warsztatach zapewniających inną wartość ciśnienia zainstalowana jest jednostka dystrybucji gazu, za pomocą której można regulować wskaźniki ciśnienia.

Jeśli potrzebny jest indywidualny poziom ciśnienia w każdym warsztacie w przedsiębiorstwie, wówczas możliwe jest przeprowadzenie gazociągu do każdego indywidualnego warsztatu. W tym celu należy najpierw zainstalować rozdzielacz gazu.

Zużycie gazu w różnych przedsiębiorstwach jest nierównomierne i zależy od wielu czynników. Zwykle zwiększone zużycie zasobów występuje w ciągu dnia, gdy główne procesy technologiczne są przeprowadzane w fabrykach.

W dni powszednie, w większości przedsiębiorstw przemysłowych, zużycie gazu jest większe niż w weekendy. Jednak niektóre fabryki działają bez przestojów technologicznych.

Aby obliczyć zużycie gazu, należy wziąć pod uwagę sezonowość. Zimą w chłodniejszych regionach zużycie zasobów jest kilkakrotnie wyższe niż w lecie. Z powodu nierównomiernego zużycia gazu powstaje szereg problemów.

Latem zdalne gazociągi nie działają z pełną wydajnością, a zimą istnieje potrzeba ograniczenia lub całkowitego zatrzymania dostaw gazu do poszczególnych odcinków.

W budowie autonomicznych sieci dostaw gazu dla przedsiębiorstw zlokalizowanych w terenie niedostępnym do ułożenia gazociągu stosuje się specjalne kontenery - uchwyty gazu przeznaczone do obiektów przemysłowych. Ta opcja ma również zastosowanie, jeśli organizacja standardowego gazociągu jest nieopłacalna.

Aby w pełni korzystać z zasobów latem, instalowane są odbiorniki buforowe, które mogą zasilać kilka rodzajów paliwa. Są przeznaczone do szybkiego przejścia jednostki z konsumpcji jednego zasobu na inny.

Autonomiczne dostawy gazu dla organizacji

Jeśli przedsiębiorca zastanawia się, jak zgazować swoje przedsiębiorstwo, jednym z możliwych rozwiązań jest przyłączenie się do scentralizowanych dostaw gazu. Jednak prawo przewiduje również korzystanie z autonomicznych źródeł gazu.

Zalety autonomicznego zgazowania obejmują zmniejszenie zużycia gazu ze wspólnej sieci. Koszty budowy autonomicznego magazynu gazu, a także koszt instalacji zbiornika gazu na obszarze podmiejskim, znacznie niższy niż koszt układania rur i połączenia ze scentralizowaną autostradą.

Takie systemy są wykorzystywane do następujących celów:

- wyposażenie elektrociepłowni w paliwo niezbędne do wydajnego wytwarzania energii elektrycznej i cieplnej;

- dostarczanie paliwa do gazowych promienników podczerwieni;

- zapewnienie ciągłej pracy generatorów gazu;

- zapewnienie niezbędnych zasobów dla kotłowni opalanych gazem.

W przedsiębiorstwach przemysłowych gaz może być wykorzystywany jako główny nośnik energii lub jako surowiec zapewniający działanie systemu zapasowego zaopatrzenia w energię. W drugim przypadku kupowane są uchwyty gazowe, które powinny być instalowane ściśle zgodnie ze standardami GOST i SNiP.

Korpusy uchwytów gazowych są pokryte warstwą ochronną, która zapobiega procesom korozji elektrochemicznej.

Wśród niezbędnych urządzeń do prowadzenia autonomicznego systemu gazowego w obiekcie znajdują się:

- Parowniki ciekłe lub elektryczne, które są dodatkowo wyposażone w grupę regulacyjną. Zwiększają wydajność projektowania.

- Mieszarki zainstalowane na rurociągach przedsiębiorstw podłączonych do autostrady centralnej;

- Jednostka spustowa umożliwiająca usunięcie kondensatu;

- Rurociągi gazowe do różnych faz mieszanin gazowych;

- Kolektory kondensatu, które zbierają i odprowadzają kondensat z rurociągu do parowników lub urządzeń w celu jego utylizacji;

- Kompleks zarządzania zaprojektowany w celu zautomatyzowania sterowania farmą czołgów.

Instalacje zbiorników mają następujący schemat działania:

- Napełnianie gazem płynnym;

- Przechowywanie ciekłego paliwa pod ciśnieniem w zbiorniku;

- Doprowadzenie fazy ciekłej do parownika;

- Konwersja fazy ciekłej do pary;

- Doprowadzenie pary do urządzeń i palników.

Gaz jest dostarczany do parownika za pomocą pomp. Kompleks zbiornikowy musi być wyposażony w automatyczny system sterowania.

Procedura zgazowania przedsiębiorstwa przemysłowego nie zależy od tego, czy gaz jest wykorzystywany jako główne źródło energii, czy jako paliwo do zapasowego zaopatrzenia w energię. W celu zgazowania organizacji konieczne jest przeprowadzenie szeregu kolejnych działań.

Nawet na etapie projektowania pojęcie „zgazowania przedsiębiorstwa” jest określone i sprecyzowane. Zatem zgazowanie wskazano kolejno w dokumentacji: sprzęt, systemy łączności, warsztat i przedsiębiorstwo.

Przede wszystkim powinieneś złożyć wniosek do instytutu projektowego. Tam przeprowadzane są obliczenia inżynierii cieplnej, a zapotrzebowanie na zgazowany obiekt w paliwie określa się w zależności od warunków technologicznych w przedsiębiorstwie.

Następnym krokiem jest wysłanie listu do regionalnej organizacji dystrybucji gazu. Powinien zawierać wniosek o certyfikat potwierdzający dostępność technicznej wykonalności podłączenia obiektu przemysłowego do regionalnych sieci gazowych.

Do wymienionego zestawu dokumentów należy dołączyć plan sytuacyjny i obliczenia inżynierii cieplnej przeprowadzone w instytucie projektowym.

Regionalna organizacja dystrybucji gazu otrzymuje również certyfikat technicznej możliwości podłączenia spółki do sieci dystrybucji gazu.

Aby dostać warunki techniczne w przypadku zgazowania w dziale projektowym i technicznym organizacji projektowej opracowującej projekt i kosztorys, należy uzyskać pozwolenie na wykorzystanie gazu ziemnego jako paliwa.

Podpisano również trójstronną umowę między dostawcą gazu, odbiorcą i organizacją dystrybucji gazu. Po otrzymaniu wszystkich dokumentów i pozwoleń przeprowadzana jest instalacja i instalacja wszystkich systemów i urządzeń, a gaz jest uruchamiany bezpośrednio.

Koszty usługi zgazowania

Wykorzystanie gazu ziemnego jest ekonomiczne, nieprzerwane dostawy i bardzo przyjazne dla środowiska. Kiedy właściciele i decydenci przedsiębiorstw przemysłowych, fabryk i fabryk zdają sobie sprawę z przyszłych korzyści z gazyfikacji, zastanawiają się nad kosztami usług związanych z gazociągiem.

Właściciele prywatnych gospodarstw domowych zadają podobne pytania. koszt połączenia martwi się nie mniej niż kierownicy i zarząd przedsiębiorstw. Zasadniczo pozycje kosztów dla konsumentów prywatnych i komercyjnych są podobne, różnica polega głównie na stawkach taryfowych.

Z jednej strony niezbędną dokumentację można zebrać osobiście. W takim przypadku będziesz musiał stawić czoła problemom z dokumentacją, poświęcić czas, pieniądze i zagłębić się we wszystkie procesy. Bezpośrednia instalacja systemów gazowych powinna odbywać się zgodnie z normami i przepisami zatwierdzonymi przez organy państwowe.

Do przeprowadzenia takich prac mogą być tylko firmy specjalizujące się w instalacji gazociągów. Możesz korzystać z usług małych zespołów, kontrahentów lub zespołów dużych usług.

Z drugiej strony na rynku działa wiele firm świadczących kompleksowe usługi w zakresie dostaw gazu dla przedsiębiorstw przemysłowych i handlowych. Takie organizacje za określoną kwotę wykonają cały zakres prac, w tym dokumentację, zakup sprzętu i instalację wszystkich systemów.

Oczywiście usługi takich firm będą dużo kosztować. Gwarantują jednak wysoką jakość pracy i realizują zamówienia tak szybko, jak to możliwe.

Koszt usług wyspecjalizowanych firm różni się w zależności od wielu czynników:

- moc zainstalowanego urządzenia mierzona w kW;

- liczba obiektów w przedsiębiorstwie, które zostaną poddane zgazowaniu;

- obecność i ilość technologicznych urządzeń zużywających gaz;

- projektowana długość gazociągu, mierzona w metrach;

- warunki geologiczne trasy, wzdłuż której zostanie przeprowadzony rurociąg.

Aby zaoszczędzić na zgazowaniu, zaleca się przestrzeganie następujących wskazówek:

- ocieplenie struktur przewodzących gaz zmniejsza straty ciepła ogrzewanych przedmiotów i niezbędną moc urządzeń;

- instalacja nowoczesnych systemów grzewczych opłaca się w krótkim czasie ze względu na ich wysoką efektywność energetyczną;

- w obecności obiektów przemysłowych w sąsiedztwie warto pomyśleć o wspólnym projektowaniu ścieżek zaopatrzenia w gaz;

- obliczyć najbardziej optymalną trasę i metodę układania ścieżek gazowych.

Ukończenie wszystkich etapów od projektu do uruchomienia systemów zaopatrzenia w gaz zajmuje średnio od 12 do 15 miesięcy.

Wnioski i przydatne wideo na ten temat

Jak wybrać i zainstalować uchwyt na gaz:

Układanie gazociągu pod ziemią:

Przeprowadzenie gazociągu i przyległych systemów gazowych do obiektów przemysłowych jest złożonym i wieloetapowym procesem. Do jego pomyślnego wdrożenia należy wziąć pod uwagę wiele niuansów i funkcji. Będzie to również wymagało poważnych inwestycji finansowych w zakup sprzętu i opłatę za prace instalacyjne.

Wydane pieniądze zwracają się jednak w najbliższej przyszłości. Wynika to z niskiego kosztu gazu ziemnego, dobrego stosunku jakości do ceny i wysokiej przyjazności dla środowiska. Firma nie będzie musiała kupować drogiego sprzętu filtrującego, aby nie zanieczyszczać środowiska.

Istnieje kilka możliwych problemów, z którymi przedsiębiorstwo będzie musiało się zmierzyć. Uzyskanie umów i licencji może być trudne. Konieczne jest również uzyskanie zgody właścicieli gruntów, na których zostanie ułożony rurociąg. Wszystkie problemy można łatwo rozwiązać, wybierając właściwe podejście.

Ponieważ praca z gazem to przede wszystkim odpowiedzialność i kwalifikacje, ważne jest, aby wybrać dobrego kontrahenta. Zaleca się współpracę z firmami z pozytywnym doświadczeniem w układaniu łączności gazowej. Firma musi znać wszystkie zawiłości pracy i być świadoma swojej odpowiedzialności.

W trudnych sytuacjach musisz współpracować z organami nadzoru państwowego i spełniać ich wymagania i zalecenia. Możliwe jest również dostosowanie w trakcie instalacji i procesu instalacji.

Czy możliwe jest doprowadzenie gazu do garażu: cechy zgazowania miejsc garażowych

Czy możliwe jest doprowadzenie gazu do garażu: cechy zgazowania miejsc garażowych  Gaz w budynku niemieszkalnym: cechy zgazowania pomieszczeń niemieszkalnych

Gaz w budynku niemieszkalnym: cechy zgazowania pomieszczeń niemieszkalnych  Co to jest plan sytuacyjny działki do zgazowania i jak ją sporządzić

Co to jest plan sytuacyjny działki do zgazowania i jak ją sporządzić  Zasady użytkowania gazu w gospodarstwie domowym: standardy działania urządzeń gazowych w domach prywatnych i mieszkaniach miejskich

Zasady użytkowania gazu w gospodarstwie domowym: standardy działania urządzeń gazowych w domach prywatnych i mieszkaniach miejskich  Wymagania dotyczące drzwi do kuchni z kuchenką gazową: zasady i przepisy

Wymagania dotyczące drzwi do kuchni z kuchenką gazową: zasady i przepisy  Rejestracja dokumentów gazowych: procedura zawarcia umowy zgazowania

Rejestracja dokumentów gazowych: procedura zawarcia umowy zgazowania  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania