Manometers voor het meten van gasdruk: typen, ontwerpkenmerken en bediening van meters

Vaak is het nodig om de door het gas gecreëerde druk te meten. Bijvoorbeeld in cilinders, in gasleidingen, in diverse containers en vaten. Om indicatoren te controleren en te bewaken, worden manometers gebruikt om de gasdruk te meten. Deze apparaten dienen in verschillende levenssferen, van geneeskunde tot zware industrie.

Om ervoor te zorgen dat de aanschaf van het apparaat niet tevergeefs is, en de gekochte manometer om te voldoen aan de vereisten van productieprocessen, is het de moeite waard om vertrouwd te raken met de classificatie. We laten u kennismaken met de variëteiten van gasdrukmeters. We zullen vertellen over hun ontwerpkenmerken en werkingsprincipes.

De inhoud van het artikel:

Indeling naar type gemeten druk

Apparaten die dienen om gegevens te verkrijgen over de parameters van gasdruk in gashouders, transportleidingen, in gasflessen en andere tanks worden geclassificeerd volgens verschillende criteria. Ze verschillen in hun structuur en werkingsprincipe.

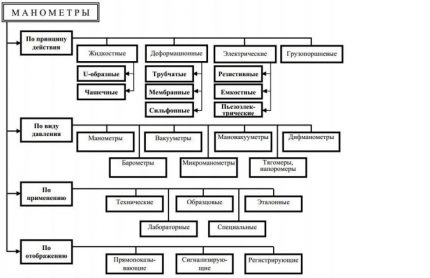

Apparaten die druk meten, zijn onderverdeeld in klassen door:

- type gemeten druk;

- afspraak;

- werkingsprincipe;

- nauwkeurigheidsklasse.

Door het type gemeten druk zijn apparaten die zijn ontworpen om nauwkeurige indicatoren te bepalen onderverdeeld in manometers, vacuümmeters, gravimeters, manometers, barometers en andere.

Afhankelijk van de mate van bescherming tegen de invloed van de externe omgeving, worden de volgende apparaten geproduceerd:

- standaard;

- beschermd tegen stof;

- waterdicht

- beschermd tegen agressieve omgevingen;

- explosieveilig.

Een product kan verschillende soorten bescherming combineren.

Een manometer is een klein apparaat waarmee een druk of drukverschil wordt gemeten. Het werkingsprincipe van dit instrument is afhankelijk van de interne structuur. Binnen dezelfde klasse zijn ze nog steeds onderverdeeld in groepen, afhankelijk van de nauwkeurigheidsklasse.

Om de absolute druk te meten, waarvan de indicatoren worden geteld vanaf het absolute nulpunt (vacuüm), worden absolute manometers gebruikt. Overdruk wordt bepaald door overdruk. In het algemeen worden alle varianten van dergelijke apparaten in één woord genoemd: "manometer".

De meeste soorten manometers zijn ontworpen om overdruk te meten. Hun eigenaardigheid is dat ze druk tonen die het verschil vertegenwoordigt tussen absoluut en atmosferisch.

Vacuümmeters zijn apparaten die de waarde van de druk van een ijle gas tonen. Meet met behulp van manovacuometers de overdruk en de druk van het ijle gas. Informatie wordt weergegeven op een enkele schaal.

Met behulp van kopmeters worden overdrukparameters bepaald met waarden tot 40 kPa. Tractometers maken daarentegen het meten van schaarsheid tot - 40 kPa mogelijk. De manometers meten verdunning en overdruk in het bereik van - 20 tot + 20 kPa.

Drukverschilmeters kunnen het drukverschil op twee te onderzoeken willekeurige punten bepalen. Een micromanometer is een drukverschilmeter waarmee u het drukverschil binnen 40 kPa kunt meten.

Functionele classificatie

Gasmanometers zijn, afhankelijk van het leesmechanisme, onderverdeeld in:

- Vervorming;

- Elektrisch;

- Cargo zuiger;

- Vloeistof.

Elk type heeft zijn eigen kenmerken.

Vervormingsweergave van manometers

Het principe en de basis voor de werking van vervormingsklasse-apparaten is dat druk inwerkt op het gevoelige element van het apparaat, dat vervormd is. Het drukniveau wordt bepaald door de mate van vervorming.

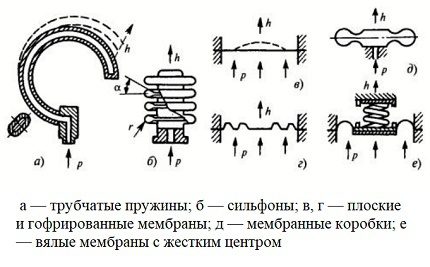

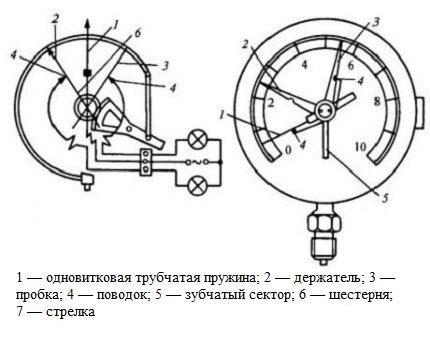

De sensorelementen in de buisveerinrichtingen zijn buisveren. Deze producten zijn rondgebogen buizen met een ovale dwarsdoorsnede. Gas heeft een effect op het binnenoppervlak van de buis. Tijdens deze actie vervormt de buis en verandert van vorm en nadert een ronde.

Het ene uiteinde van de buis is afgedicht en kan bewegen. De tweede is open en vergrendeld door de houders. Bij het buigen van de veerbuis werkt ook de ring, die dan de veer losmaakt. Het afgedichte uiteinde van de veer beweegt mee met de drukkracht. Deze beweging wordt overgedragen op de meetschaal.

Bij het meten van drukken tot 40 bar worden cirkelveren gebruikt. Bij hogere drukken worden spiraal- of spiraalveren gebruikt die zich in hetzelfde vlak bevinden. De fout in de metingen bij het meten van de druk met deze methode is van 1 tot 4%.

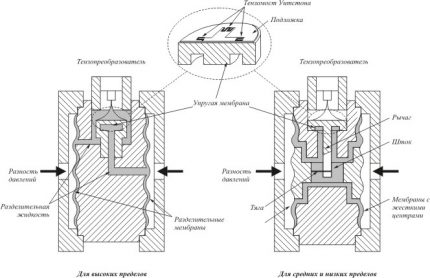

Met membraan- en balggevoelige elementen kunt u effectief kleine waarden van overdruk en vacuümdruk meten.

De balg is vervaardigd volgens het principe van een sanitairbalgslang. Het is een dunwandige metalen buis gemaakt van beweegbare dwarsringen. Afhankelijk van het materiaal en de fabricageparameters kunnen de balgen min of meer stijf zijn.

Gevoelige membraanelementen hebben de grootste variëteit. De nauwkeurigheidsklasse van dergelijke apparaten is niet hoger dan 1,5. In dergelijke apparaten is een beveiligingssysteem voorzien. Bij overbelasting ligt het membraan tegen een speciale beveiliging.

Membraandozen worden vaak geïnstalleerd in instrumenten die druk en druk meten. Hoofdmeters, diepgangmeters en gewichtmeters met membraandozen worden geproduceerd met nauwkeurigheidsklassen van 1,5; 2.5 en een meetlimiet tot 25 kPa.

Platte membranen hebben een lichte verplaatsing van het werkpunt, dus worden ze meestal gebruikt om druk om te zetten in kracht. Ze zijn onstabiel, maar ze zijn goed berekend.

Gegolfde membranen en soortgelijke dozen worden gebruikt om de statische prestaties te verbeteren. De eerste zetten beter, maar zijn moeilijk te berekenen. Deze laatste worden veel vaker gebruikt vanwege hun verminderde stijfheid.

Om kleine drukwaarden te meten, worden apparaten met slappe membranen gebruikt.

Apparaten moeten worden beschermd tegen blootstelling aan hoge temperaturen, omdat dit de elasticiteit en gevoeligheid van de belangrijkste werkelementen negatief beïnvloedt.

Mechanische manometers

Veel buisveermanometers zijn eigenlijk apparaten voor directe conversie. Dit betekent dat de druk wordt omgezet in een verplaatsing van het sensorelement en de daarmee verbonden mechanische inrichting.

Onder invloed van druk beweegt het vrije uiteinde van de veer, werkt de riem op de tandwielsector, draait het tandwiel en tonen de pijlen.

Veerbelaste manometers worden geproduceerd met een meetbereik van 0,1 tot 103 MPa en hebben verschillende nauwkeurigheidsklassen. Modelmodellen worden geproduceerd met nauwkeurigheidsklassen van 0,15; 0,25; 0.4. Meetinstrumenten van de werkcategorie verhoogde nauwkeurigheid - 1 en 0,6. Algemene technische arbeiders - met nauwkeurigheidsklassen 1.5; 2,5; 4.

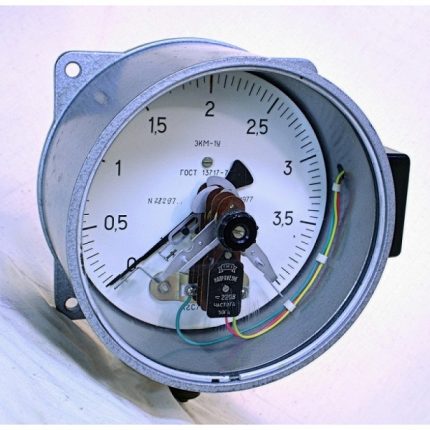

Contact Manometers

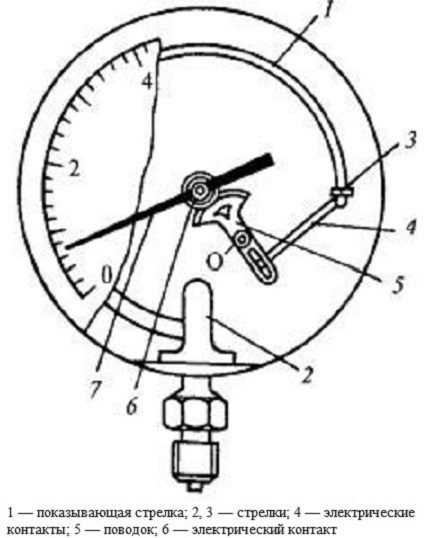

Structureel is het een verfijning van de aanwijsmanometer. De essentie van het werk is dat wanneer de pijl de drempelwaarde bereikt, het netwerk sluit.

Het elektrische circuit sluit en er wordt een alarm geactiveerd wanneer de indicerende pijl een van de pijlen met contacten bereikt. De nauwkeurigheidsklasse van dergelijke manometers is 1,5. Het meetbereik komt overeen met de standaardwaarden.

Om een alarm te geven of voor positieregeling, wordt een drukschakelaar met de markering RD gebruikt. Ze meten drukken in het bereik van 12 tot 1600 kPa. Het relais is ingesteld op de bovenste en onderste activeringslimieten volgens de getuigenis van het besturingsapparaat en heeft een schakelvermogen van 10 watt.

Manometer-modellen vastleggen

De industrie produceert manometers met een ingebouwd systeem voor het uitlezen van indicatoren dat waarden vastlegt op een schijfgrafiek, zodat u vervolgens de dynamiek van de indicatoren kunt volgen. Een revolutie kan plaatsvinden in 8, 12, 24 uur. Het uurwerk is te danken aan de elektromotor of uurwerk.

Het werk van de manometrische recorder is gebaseerd op de transmissie van een signaal door een buisvormige veer met grote diameter, die een trekkracht heeft. Het brengt beweging van de sensor over naar het weergavesysteem. Apparaten gemarkeerd met MTS-record overdruk.

Dergelijke apparaten moeten door de operator worden bediend en hebben nauwkeurigheidsklassen van 1; 1,5; 2.5.

Sensorelementen van het balgtype worden gebruikt in zelfregistrerende differentiaalmanometers, die bovendien kunnen worden uitgerust met een alarmapparaat en een pneumatische transducer. Dergelijke apparaten meten druk in het bereik van 6,3 kPa tot 0,16 MPa en hebben nauwkeurigheidsklassen 1; 1,5.

Manometers van het zuigertype

Dergelijke manometers worden vaak gebruikt als referentie bij het kalibreren van andere meetinstrumenten. Hun meetbereik is erg breed. Afhankelijk van het ontwerp van het apparaat kan het beginnen met serieuze verdunningswaarden en eindigen met een redundantie tot 2500 MPa. De nauwkeurigheidsklasse bereikt maximale waarden tot 0,0015.

Het werkingsprincipe is om de cilinder in de zuiger in een specifieke staat te houden, terwijl kalibratiegewichten enerzijds werken en de gemeten druk anderzijds. Afhankelijk van het gewicht van de goederen wordt de grootte van de gecreëerde druk beoordeeld.

Het belangrijkste werkelement van het apparaat is een meetkolom. Afhankelijk van de kwaliteit van de productie, de nauwkeurigheid en zuiverheid van de verbindingen, verandert ook de omvang van de fout.

Functioneel bestaat de deadweight tester uit een apparaat voor het creëren van druk, een meetsysteem en gewichten. Het apparaat is uitgerust met een draaimechanisme om de druk te verhogen en te verlagen, evenals een overdrukventiel.

Veel gebruikte manometers met een losse zuiger. Er zit een opening tussen de zuiger en de cilinder. De bak onder de zuiger is gevuld met olie, die onder druk in de spleet stroomt en de wrijvingsvlakken smeert.

Elektrische gasmeter

Dergelijke manometers worden gebruikt om directe of indirecte gasdruk om te zetten in een elektrische parameter. De meest voorkomende manometers van dit type zijn: spanningsmeter, capacitieve en weerstandsinrichtingen. De druk wordt gemeten in het bereik van 100 Pa tot 1000 MPa. Apparaten worden vervaardigd met nauwkeurigheidsklassen van 0,1 tot 2,5.

Het werk van manometers die werken op basis van het rekweerstandseffect bestaat uit het veranderen van de waarde van de geleiderweerstand als gevolg van vervorming. Meet de druk in het bereik van 60 tot 108 Pa met een minimale fout.

Door de flensmontage van de sensor en het speciale ontwerp van het apparaat kunnen drukgegevens worden gelezen in bijzonder agressieve omgevingen met temperaturen tot 300 ° C. Ze worden gebruikt om druk te meten in systemen met snelle processen.

Een manganinedraad, waarvan de weerstand gemakkelijk kan worden gemeten door een gebalanceerde brug, werkt als een gevoelig element in een dergelijk apparaat.

De werking van capacitieve manometers is gebaseerd op het effect van druk op het membraan, een beweegbare elektrode. Wanneer het membraan beweegt, volgt een verandering in de capaciteit van de transducer. Gekenmerkt door aanzienlijke temperatuurfouten.

In capacitieve manometers wordt de afbuiging van het membraan bepaald door het elektrische circuit. Dergelijke apparaten worden gebruikt in systemen met snelle drukdalingen.

Vloeistof meetinstrumenten

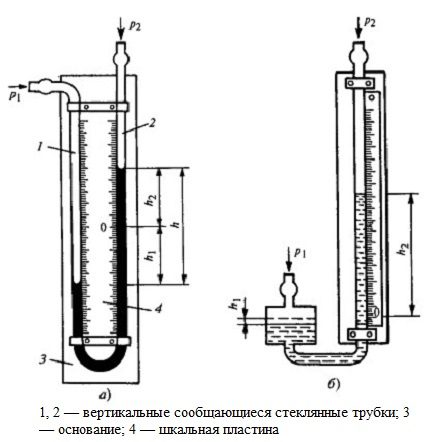

De drukbepaling door deze apparaten vindt plaats door de bepaalde druk in evenwicht te brengen met de druk gevormd door de vloeistofkolom. Op deze manier kunt u een lichte overdruk, atmosferische druk, het vacuümniveau, het drukverschil meten.

Deze groep wordt vertegenwoordigd door U-vormige manometers, die bestaan uit communicerende vaten, en de druk wordt bepaald door vloeistofniveaus; compensatiemicromanometers; bekermanometers waarin een reservoir wordt gebruikt in plaats van de tweede buis; drukverschilmeters voor vlotter, bel en ring.

Bij vloeibare meetinstrumenten is de werkvloeistof een analoog van het sensorelement.

Diffmanometers zijn meestal uitgerust met signaalgevers, debietmeters, regelaars en registreerapparaten. Meetbereik 10 tot 105 Pa Afhankelijk van de vloeistoffen die het apparaat vullen, verandert de meetlimiet.

Functionele afdeling

Afhankelijk van het doel worden de volgende soorten manometers onderscheiden die worden gebruikt om de gasdruk te meten:

- algemeen technisch;

- referentie;

- bijzonder.

Overweeg de kenmerken van elk type.

Manometers voor algemeen gebruik

Dit type manometers wordt geproduceerd om de waarden van vacuüm en overdruk te meten voor algemene technische doeleinden. Verschillende apparaataanpassingen maken gebruik in een grote verscheidenheid aan omgevingen mogelijk. Ze worden gebruikt om de productiedruk direct te meten tijdens technologische processen.

Dergelijke manometers kunnen de druk meten van gasvormige media die niet agressief zijn ten opzichte van koperlegeringen bij bedrijfstemperaturen tot 150 ° C. Meestal is de behuizing van het product gemaakt van staal en zijn de details van het mechanisme gemaakt van een messinglegering.

Algemeen-technische manometers voor gas onder lage of hoge druk worden trillingsbestendig geproduceerd met een frequentie in het bereik van 10 tot 55 Hz, evenals een verplaatsingsamplitude van maximaal 0,15 millimeter. Ze hebben verschillende nauwkeurigheidsklassen van 1 tot 2,5.

Gasmanometers voor algemeen gebruik met een elektronisch bord waarop de gegevens van de metingen worden weergegeven, winnen aan populariteit. Ze zijn vaak uitgerust met converters, die technologische processen automatiseren. Drukwaarden worden weergegeven op de elektronische wijzerplaat.

Speciale manometers groep

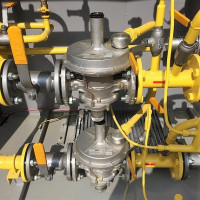

Dergelijke apparaten zijn vervaardigd voor een specifiek type gas en de omgeving die het creëert. Voor systemen met hoge druk worden manometers voor hogedrukgas vervaardigd. Sommige gassen zijn agressief ten opzichte van bepaalde legeringen, daarom zijn stabiele materialen vereist om ermee te werken.

Speciale manometers worden geverfd in verf van verschillende kleuren, afhankelijk van het type gas.

Propaan manometers zijn rood geverfd, hebben een stalen behuizing en kenmerken van algemene technische manometers. De werkdruk van dergelijke apparaten is van 0 tot 0,6 MPa. Dit is de standaard propaandruk. Bedrijf in het temperatuurbereik van - 50 tot + 60 ° C is mogelijk. Werkomgevingstemperatuur tot + 150 ° С. Vaak inbegrepen bij ballonversnellingsbakken.

Ammoniakdrukmeters in cilinders en andere tanks zijn geel geverfd. Meertraps compressie-units zijn uitgerust met een temperatuurschaal. Manometercomponenten zijn gemaakt van materialen die bestand zijn tegen ammoniakdampen.

Acetyleen manometer is wit geverfd. Het is gemaakt als een manometer van beveiligingssystemen van niet-vette materialen. Het wordt gebruikt om overdruk in verschillende distributie te meten en acetyleensystemen te genereren.De body is gemaakt van staal, de interne componenten zijn gemaakt van een messinglegering. Het bereik van toegestane temperaturen is van - 40 tot + 70 ° C.

De waterstofdrukmeter wordt donkergroen. De manometer voor andere brandbare gassen is rood geverfd. Het meetinstrument voor onbrandbare mengsels is zwart gelakt. De zuurstofmeter is blauw geverfd.

Referentie-apparaten voor het meten van druk

Dit type manometer is ontworpen om andere instrumenten te controleren, kalibreren en af te stellen om de hoogst mogelijke meetnauwkeurigheid te garanderen. Dergelijke apparaten worden gekenmerkt door een hogere nauwkeurigheidsklasse in vergelijking met algemene technische. Arbeidsnormen zijn onderverdeeld in drie categorieën.

Testmeters die worden gebruikt om de nauwkeurigheid van de metingen van de meetinstrumenten op de installatieplaats te regelen, worden ook wel zeer nauwkeurige meters genoemd. Meetbereik van 0-0,6 tot 0-1600 bar voor gasvormige media.

Manometers voor conventionele en composiet gasflessen moet ten minste eenmaal per jaar een verificatieprocedure ondergaan, tenzij anders vermeld in de documenten voor het apparaat. Verificatie wordt uitgevoerd door geaccrediteerde metrologische organisaties met de status van rechtspersonen. Na verificatie wordt een certificaat uitgereikt en wordt een merkteken aangebracht.

De tandwielen in de referentiedrukmeters worden verwerkt met een verhoogde versnellingsfrequentie. Ze worden gekenmerkt door minimale wrijving in het schakelmechanisme en een hoge gevoeligheid van de interne elementen.

Voorbeeldmanometers, met een nauwkeurigheidsklasse van 0,4, hebben een schaal van 250 eenheden, met een nauwkeurigheidsklasse van 0,15 of 0,25, hebben een schaal van 400 eenheden met een divisieprijs van 1 eenheid. De bediening van het apparaat is mogelijk bij verschillende temperaturen, afhankelijk van het vullichaam. De ideale bedrijfstemperatuur is 20 ° C.

Introduceert de specifieke kenmerken van het tanken van gasflessen volgend artikel. Het is de moeite waard om te lezen aan alle eigenaren van onroerend goed in de buitenwijken dat niet is aangesloten op een centrale gasvoorziening.

Conclusies en nuttige video over het onderwerp

Het werkingsprincipe van de veermanometer:

Kenmerken en toepassingen van de manometer:

Manometers worden geproduceerd om verschillende problemen op te lossen. De meest populaire zijn de algemene technische typen die door verschillende bedrijven in kleine industrieën worden gebruikt bij het werken met gasapparatuur en -systemen. Contactmanometers zijn apparaten die aangeven dat een kritische waarde is bereikt.

Voor het kalibreren en afstellen van manometers worden referentiemanometers gebruikt. Er worden speciale manometers geproduceerd om de druk van een bepaald gasvormig medium te meten. Onder hen zijn zeer populaire propaanmanometers, die vaak compleet met een versnellingsbak op gasflessen worden geïnstalleerd.

Wil je nuttige informatie over het onderwerp van het artikel delen, een vraag stellen of een foto plaatsen? Laat opmerkingen achter in het formulier onder het blok. Deel nuttige informatie en aanbevelingen die nuttig kunnen zijn voor sitebezoekers.

Drukregelaar voor gastank: werkingsprincipe, ontwerpkenmerken en vervangingsinstructie

Drukregelaar voor gastank: werkingsprincipe, ontwerpkenmerken en vervangingsinstructie  Gasdrukontlastklep: soorten apparaten + selectierichtlijnen

Gasdrukontlastklep: soorten apparaten + selectierichtlijnen  Waarom de versnellingsbak van de gasfles zoemt: wat te doen als de gasdrukregelaar luidruchtig is

Waarom de versnellingsbak van de gasfles zoemt: wat te doen als de gasdrukregelaar luidruchtig is  Gasfilters: typen, apparaat, doel en kenmerken van de filterkeuze voor gas

Gasfilters: typen, apparaat, doel en kenmerken van de filterkeuze voor gas  Garantieperiode voor gasmeters: levensduur en kenmerken van het vervangen van gasmeters

Garantieperiode voor gasmeters: levensduur en kenmerken van het vervangen van gasmeters  Slimme gasmeters: hoe slimme flowmeters zijn gerangschikt en werken + installatiefuncties van nieuwe meters

Slimme gasmeters: hoe slimme flowmeters zijn gerangschikt en werken + installatiefuncties van nieuwe meters  Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening

Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening  De beste wasmachines met droger: modelbeoordeling en klantentips

De beste wasmachines met droger: modelbeoordeling en klantentips  Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen

Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen  Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen