Kaip pasirinkti stiklo pluošto vamzdžius: gamybos specifika ir pagrindinių gamintojų apžvalga

Dėl teigiamų stiklo ir polimerų savybių stiklo pluošto vamzdžiai turi beveik neribotas galimybes - pradedant vėdinimo kanalų įrengimu ir baigiant naftos chemijos kanalų klojimu.

Šiame straipsnyje apžvelgiamos pagrindinės stiklo pluošto vamzdžių savybės, ženklinimas, polimero kompozito gamybos būdai ir rišamųjų komponentų sudėtis, lemianti kompozito apimtį.

Mes taip pat pateikiame svarbius atrankos kriterijus, atkreipdami dėmesį į geriausius gamintojus, nes svarbus vaidmuo gaminių kokybei yra skiriamas gamintojo techninėms galimybėms ir reputacijai.

Straipsnio turinys:

Bendrosios stiklo pluošto savybės

Stiklo pluoštas - plastikinė medžiaga, kurią sudaro stiklo pluošto komponentai ir rišiklio užpildas (termoplastiniai ir termoreaktingi polimerai). Stiklo pluošto gaminiai, palyginti su mažu tankumu, pasižymi geromis stiprumo savybėmis.

Pastaruosius 30–40 metų stiklo pluoštas plačiai naudojamas įvairių tikslų vamzdynų gamyboje.

Greitkeliuose suderinamos stiklo ir polimerų savybės:

- Lengvas svoris. Vidutinis stiklo pluošto svoris yra 1,1 g / cm3. Palyginimui, tas pats plieno ir vario parametras yra daug didesnis - atitinkamai 7,8 ir 8,9.Paprastumas palengvina montavimo darbus ir medžiagų transportavimą.

- Atsparumas korozijai Kompozito komponentai turi mažą reaktyvumą, todėl jie nėra veikiami elektrocheminės korozijos ir bakterijų skilimo. Ši kokybė yra lemiamas argumentas, lemiantis stiklo pluošto naudojimą požeminėms komunalinėms paslaugoms.

- Didelės mechaninės savybės. Kompozito absoliutusis tempiamasis įtempis yra mažesnis nei plieno, tačiau savitasis stiprio parametras žymiai viršija termoplastinius polimerus (PVC, HDPE).

- Atsparios oro sąlygoms. Ribinių temperatūrų diapazonas (-60 ° C .. + 80 ° C), vamzdžių apdorojimas apsauginiu gelinio sluoksnio sluoksniu suteikia atsparumą UV spinduliams. Be to, medžiaga atspari vėjui (riba yra 300 km / h). Kai kurie gamintojai tvirtina, kad vamzdžių jungiamosios detalės yra atsparios žemės drebėjimui.

- Atsparumas ugniai. Nedegus stiklas yra pagrindinis stiklo pluošto komponentas, todėl medžiaga sunkiai degi. Deginant, toksiškos dujos dioksino neišskiria.

Stiklo pluoštas turi mažą šilumos laidumą, o tai paaiškina jo šilumą izoliuojančias savybes.

Kai vidinės sienos susidėvi, pluoštai atsiskleidžia ir nutrūksta - dalelės gali patekti į gabenamą terpę.

Stiklo pluošto vamzdžių gamybos technologijos

Fizikinės ir mechaninės gatavo produkto savybės priklauso nuo gamybos technologijos. Kompozicinės jungiamosios detalės gaminamos keturiais skirtingais būdais: ekstruzijos, pultrucijos, išcentrinio liejimo ir apvijos.

Technologija Nr. 1 - išspaudimas

Išspaudimas yra technologinis procesas, grindžiamas nuolatiniu pastos pavidalo arba labai klampios medžiagos spaudimu per formavimo įrankį. Derva sumaišoma su susmulkintu stiklo pluoštu ir plastikiniu kietikliu, o po to paduodama į ekstruderį.

Didelio našumo ekstruzijos linija leidžia jums gauti be rėmelių kompozicinius gaminius už mažą kainą, tačiau jos poreikis yra ribotas dėl žemų mechaninių savybių. Polimerų matricos pagrindas yra polipropilenas ir polietilenas.

Technologija Nr. 2 - pultracija

„Pultrusion“ yra mažo skersmens, pastovaus skerspjūvio, sudėtinių ilgųjų elementų gamybos technologija. Praeidami pro įkaitintą liejimo formos formavimo štampą (+140 ° С), detalės „ištraukiamos“ iš stiklo pluošto medžiagos, įmirkytos termoreaktyvia derva.

Skirtingai nuo ekstruzijos proceso, kai lemiamą įtaką turi slėgis, pultrusiame įrenginyje šį vaidmenį atlieka traukimo efektas.

Technologinis procesas:

- Pluoštiniai siūlai iš ritinių paduodami į polimerinę vonią, kur jie yra įmirkyti termoplastinėmis dervomis.

- Apdoroti pluoštai praeina per ruošinį - siūlai yra išlyginti ir įgauna norimą formą.

- Nesukietėjęs polimeras patenka į štampą. Dėl kelių šildytuvų sukuriamas optimalus polimerizacijos režimas ir parenkamas traukimo greitis.

Sukietėjęs produktas traukiamas traukimo mašina ir supjaustomas į segmentus.

Skiriamieji pultruotos technologijos bruožai:

- priimtini polimerai - epoksidinės, poliesterinės dervos, vinilai;

- tempimo greitis - novatoriškų, optimizuotų „pultruded“ polimerų naudojimas leidžia pagreitinti plėtrą iki 4–6 m / min. (standartinis - 2–3 m / min.);

- bėgimas bėgti: mažiausiai - 3,05 * 1 m (tempimo jėga iki 5,5 t), maksimali - 1,27 * 3,05 m (jėga - 18 t).

Išėjimas yra vamzdis su puikiai lygiomis išorinėmis ir vidinėmis sienomis, esant aukšto lygio ir stiprumo rodikliams.

Metodo trūkumai nėra susiję su originalaus produkto kokybe, o su pačia technologija. Argumentai „prieš“: didelės gamybos proceso kainos ir trukmė, nesugebėjimas gaminti didelio skersmens vamzdžių, skirtų didelėms apkrovoms.

3 technologija - išcentrinis liejimas

Šveicarijos įmonė Hobas sukurta ir patentuota išcentrinio formavimo technika. Šiuo atveju gamyba vykdoma nuo išorinės vamzdžio sienos iki vidinės, naudojant besisukančią formą. Į dujotiekio sudėtį įeina: susmulkinto stiklo pakulos, smėlio ir poliesterio dervos.

Žaliavos tiekiamos į besisukančią matricą - susidaro vamzdyno išorinio paviršiaus struktūra. Vykstant gamybai, kieti komponentai, užpildas ir stiklo pluoštas sumaišomi su skysta derva - polimerizacija vyksta greičiau, veikiant katalizatoriui.

Papildomi pranašumai:

- didelis originalaus gaminio matmenų tikslumas (besisukančios formos vidinė dalis atitinka gatavo produkto išorinį skersmenį);

- galimybė mesti bet kokio storio sienas;

- didelis polimero kompozito žiedo standumas;

- išgauti lygų paviršių vamzdžių jungiamųjų detalių išorėje ir viduje.

Išcentrinės stiklo pluošto vamzdžių gamybos trūkumas yra energijos intensyvumas ir didelės galutinio produkto kainos.

Technologija Nr. 4 - progresyvi apvija

Populiariausia technika yra nuolatinis apvija.Vamzdis sukuriamas keičiant šerdį stiklo pluoštu su polimerais su aušinimo procesais. Gamybos būdas turi keletą porūšių.

Spiralinio žiedo technologija

Pluošto kaupiklis yra specialus žiedas, kurio perimetre yra sriegiai su siūlais.

Darbinis elementas nuolat juda išilgai judančio rėmo ašies ir paskirsto pluoštus išilgai spiralinių linijų.

Pagrindiniai metodo pranašumai:

- tolygus stiprumas visame magistralės paviršiuje;

- puikus atsparumas tempimo apkrovoms - įtrūkimai neįtraukiami;

- įvairaus skersmens ir skerspjūvio produktų su sudėtinga konfigūracija sukūrimas.

Ši technika leidžia gauti didelio stiprio vamzdžius, skirtus veikti esant aukštam slėgiui (inžineriniai siurblių-kompresorių tinklai).

Spiralinės juostos apvija

Technika yra panaši į ankstesnę, skirtumas yra tas, kad krautuvas tiekia siaurą pluošto juostelę. Tankus armatūrinis sluoksnis pasiekiamas padidinus praėjimų skaičių.

Gamyboje naudojama pigesnė įranga nei naudojant spiralinio žiedo metodą, tačiau „juostos“ apvijai būdingi keli reikšmingi trūkumai:

- ribotas atlikimas;

- laisvas pluoštų klojimas sumažina dujotiekio stiprumą.

Spiralinės juostos metodas yra tinkamas gaminant vamzdžių jungiamąsias detales, skirtas mažam ir vidutiniam slėgiui.

Išilginis-skersinis metodas

Atliekamas nenutrūkstamas apvija - krautuvas tuo pačiu metu deda išilginį ir skersinį pluoštus. Nėra atvirkštinio judesio.

Metodo charakteristikos:

- Jis daugiausia naudojamas kuriant vamzdžius, kurių skerspjūvis yra iki 75 mm;

- yra ašinių sriegių įtempimo galimybė, dėl kurios pasiekiamas stiprumas, kaip ir spiraliniame metode.

Išilginės skersinės technologijos yra labai produktyvios. Mašinos leidžia įvairiai pakeisti ašinio ir žiedinio armatūros santykį.

Skersinės išilginės technologijos pasvirimas

Vietos gamintojai turi paklausą apie Charkovo inžinierius. Kai apvyniojama kryžminė žaizda, krautuvas rodo „šydą“, susidedantį iš rišamųjų siūlų pluošto. Juosta į rėmą paduodama nedideliu persidengimo kampu su ankstesniu posūkiu - suformuota žiedo armatūra.

Užbaigus viso šerdies apdirbimą, pluoštai susukami ritinėliais - rišiklio polimerų likučiai pašalinami, sutvirtinama sutvirtinanti danga.

Skersinio sluoksnio valcavimo ypatybės:

- stiklo pluošto sandarumas;

- neribotas pagamintų vamzdžių skersmuo;

- aukštos dielektrinės savybės dėl to, kad išilgai ašies nėra nuolatinio sutvirtinimo.

„Skerspjūvio“ stiklo pluošto elastinis modulis yra mažesnis už panašų parametrą, kaip ir kituose metoduose. Dėl tarpsluoksnių įtrūkimų pavojaus šis metodas nėra įmanomas kuriant vamzdynus esant aukštam slėgiui.

Stiklo pluošto vamzdžių parinkimo parametrai

Stiklo kompozitinių vamzdžių pasirinkimas grindžiamas šiais kriterijais: standumas ir projektinis slėgis, rišiklio komponento tipas, sienų konstrukcinės savybės ir sujungimo būdas. Svarbūs parametrai nurodyti lydimuosiuose dokumentuose ir kiekviename mėgintuvėlyje - sutrumpintai.

Tvirtumas ir slėgio koeficientas

Stiklo pluošto standumas lemia medžiagos sugebėjimą atlaikyti išorines apkrovas (grunto sunkumą, eismą) ir slėgį sienoms iš vidaus.Pagal ISO standartą vamzdžių jungiamosios detalės skirstomos į keletą standumo klasių (SN).

Standumo laipsnis didėja didėjant stiklo pluošto vamzdžio sienelių storiui.

Klasifikacija pagal vardinį slėgį (PN) atspindi produktų laipsnį atsižvelgiant į saugų skysčio slėgį +20 ° C temperatūroje per visą eksploatavimo laiką (apie 50 metų). PN matavimo vienetas yra MPa.

Kai kurie gamintojai, pavyzdžiui, „Hobas“, nurodo frakcijos dviejų parametrų (slėgio ir standumo) bendras savybes. Vamzdžiai, kurių darbinis slėgis yra 0,4 MPa (PN - 4 klasė) ir kurių standumas (SN) yra 2500 Pa, bus pažymėti - 4/2500.

Rišiklio tipas

Vamzdžio eksploatacinės savybės labai priklauso nuo rišiklio rūšies. Daugeliu atvejų naudojami poliesterio arba epoksidiniai priedai.

PEF rišiklių savybės

Sienos pagamintos iš termoreaktingų poliesterio dervų, sutvirtintų stiklo pluošto ir smėlio priedais.

Naudojami polimerai turi svarbių savybių:

- mažas toksiškumas;

- kietėjimas kambario temperatūros sąlygomis;

- patikimas sujungimas su stiklo pluoštu;

- cheminis inertiškumas.

Kompozitiniams vamzdžiams su PEF polimerais netaikoma korozija ir agresyvi terpė.

Epoksidinės savybės

Rišiklis padidina medžiagos stiprumą. Kompozitų su epoksidais temperatūros riba yra iki +130 ° С, o maksimalus slėgis - 240 atmosferų.

Papildomas pranašumas yra beveik nulinis šilumos laidumas, todėl surinktas bagažinė nereikalauja papildomos šilumos izoliacijos.

Kompozitinių vamzdžių sienų dizainas

Pagal projektą jie išskiria: vieno, dviejų ir trijų sluoksnių stiklo pluošto vamzdžius.

Vieno sluoksnio gaminių charakteristikos

Vamzdžiai neturi apsauginės dangos, dėl kurios jie yra pigūs. Vamzdžių jungiamųjų detalių savybės: negalėjimas naudoti regionuose, kuriuose yra sudėtinga reljefas ir atšiaurus klimatas.

Taip pat šiuos gaminius reikia kruopščiai montuoti - kasti didelį kiekį tranšėjos, sutvarkyti smėlio „pagalvę“. Bet dėl to didėja montavimo darbų sąmata.

Dvisluoksnių vamzdžių savybės

Gaminiai viduje yra iškloti plėvele - aukšto slėgio polietilenu. Apsauga padidina cheminį atsparumą ir pagerina linijos sandarumą veikiant išorinėms apkrovoms.

Tačiau naftotiekių jungiamųjų detalių eksploatacija atskleidė dvisluoksnių modifikacijų trūkumus:

- sukibimo tarp konstrukcinio sluoksnio ir pamušalo nebuvimas - sienų tvirtumo pažeidimas;

- pablogėja apsauginės plėvelės elastingumas esant žemesnei nei nulinei temperatūrai

Vežant terpę, kurioje yra dujų, pamušalas gali nugrimzti.

Trisluoksniai vamzdžių parametrai

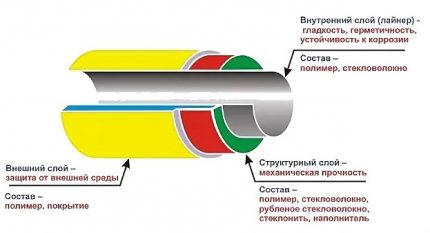

Stiklo pluošto vamzdžių struktūra:

- Išorinis polimero sluoksnis (1–3 mm storio) - padidėjęs mechaninis ir cheminis atsparumas.

- Konstrukcinis sluoksnis - struktūrinis sluoksnis, atsakingas už gaminio stiprumą.

- Pamušalas (storis 3-6 mm) - stiklo pluošto vidinis apvalkalas.

Vidinis sluoksnis suteikia lygumo, sandarumo ir išlygina ciklinį vidinio slėgio svyravimus.

Stiklo pluošto doko metodas

Pagal sujungimo būdą, vamzdžių jungiamųjų detalių, pagamintų iš kompozito, asortimentas yra padalintas į 4 grupes.

Grupė Nr. 1 - su lizdu sujungtas dokas

Elastiniai guminiai tarpikliai montuojami vamzdžio galo smaigalių grioveliuose. Iškrovimo žiedai formuojami ant įrangos su elektroniniu valdymu, užtikrinant jų buvimo vietos ir dydžio tikslumą.

Grupė Nr. 2 - kištukiniai lizdai su sandarikliu ir kamščiu

Rengiant sausumos greitkelį, būtina kompensuoti ašinių jėgų poveikį dujotiekiui. Šiam tikslui, be sandariklio, uždedamas ir sustojimas. Elementas pagamintas iš metalinio kabelio, polivinilchlorido arba poliamido.

3 grupė - flanšo jungtis

Sudėtinio vamzdyno sujungimas su jungiamosiomis detalėmis ar metaliniais vamzdžiais. Reguliuojami jungiamieji stiklo pluošto flanšų matmenys GOST 12815-80.

Grupė Nr. 4 - lipni fiksacija

Neatsiejamas sujungimo būdas - armatūros stiklo medžiagų kompozicija pridedama prie „šalto“ kietėjimo poliesterio komponento. Metodas suteikia linijos tvirtumą ir sandarumą.

Apsauginio vidinio sluoksnio žymėjimas

Vamzdžių gaminių gamybos metodika leidžia gaminti produktus, kurių vidinio sluoksnio sudėtis skiriasi, o tai lemia linijos atsparumą gabenamai terpei.

Vietos gamintojai taiko šį apsauginių dangų ženklinimą.

Laiškas nurodo leistiną naudojimą:

- A - skysčio gabenimas abrazyvais;

- P - šalto vandens tiekimas ir išleidimas, įskaitant geriamąjį;

- X - leistinas naudojimas chemiškai agresyviose dujų ir skysčių aplinkoje;

- G - karšto vandens tiekimo sistemos (riba 75 ° C);

- Su - kiti skysčiai, įskaitant turinčius didelį rūgštingumą.

Apsauginė danga dengiama iki 3 mm sluoksniu.

Pirmaujančių gamintojų produktų apžvalga

Tarp pateiktų produktų įvairovės yra gerbiami prekės ženklai, turintys ilgametę teigiamą reputaciją. Tai apima bendrovių produktus: „Hobas“ (Šveicarija), „Steklokompozit“ (Rusija), „Amiantit“ (koncernas iš Saudo Arabijos, turintis gamybos įrengimus Vokietijoje, Ispanijoje, Lenkijoje), „Ameron International“ (JAV).

Jauni ir perspektyvūs kompozitinių stiklo pluošto vamzdžių gamintojai: „Polyek“ (Rusija), „Arpipe“ (Rusija) ir stiklo pluošto gamykla (Rusija).

Gamintojas Nr. 1 - „HOBAS“ prekės ženklas

Firminių pavadinimų gamyklos yra JAV ir daugelyje Europos šalių. „Hobas“ produktai pelnė pasaulinį pripažinimą už puikią kokybę. GRT vamzdžiai su rišikliu iš poliesterio gaminami išcentrinio stiklo pluošto ir nesočiųjų poliesterio dervų liejimo technika.

Kompozicinių „Hobas“ vamzdžių charakteristikos:

- skersmuo - 150-2900 mm;

- SN standumo klasė - 630-10 000;

- PN slėgio lygis - 1–25 (PN1 - slėgio neturintis vamzdynas);

- vidinio pamušalo antikorozinės dangos buvimas;

- atsparumas rūgštims plačiame pH intervale.

Buvo pradėta formuoti dalis: alkūnės, adapteriai, flanšiniai vamzdžiai ir trišakiai.

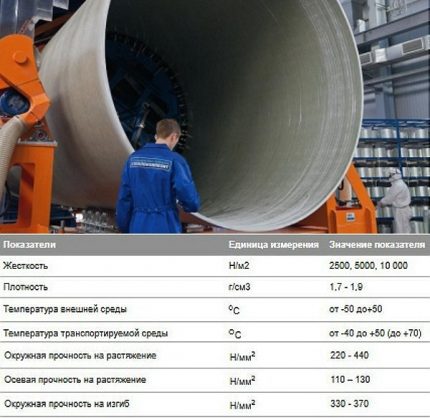

Gamintojas Nr. 2 - bendrovė „Steklokompozit“

Bendrovė „Steklokompozit“ sukūrė stiklo pluošto vamzdžių „Flowtech“ gamybos liniją, gamybos technologija - nenutrūkstamą apviją.

Dalyvauja įranga su dvigubu dervingų medžiagų tiekimu. Vidiniam sluoksniui kloti naudojamos aukštųjų technologijų dervos, o struktūriniam sluoksniui taikoma pigesnė kompozicija. Ši technika leidžia racionaliau naudoti medžiagas ir sumažinti gamybos sąnaudas.

Gamintojas Nr. 3 - „Amiantit“ prekės ženklas

Pagrindiniai „Amiantit“ „Flowtite“ vamzdžių komponentai yra stiklo pluoštas, poliesterio derva, smėlis. Naudojama nepertraukiama apvija, leidžianti sukurti daugiasluoksnį vamzdyną.

Stiklo pluošto struktūrą sudaro šeši sluoksniai:

- neaustinės juostos išorinė apvija;

- galios sluoksnis - kapotas stiklo pluoštas + derva;

- vidurinis sluoksnis - stiklo pluoštas + smėlis + poliesterio derva;

- pakartotinis galios sluoksnis;

- stiklo siūlų ir dervos pamušalas;

- neaustinė stiklo pluošto apsauginė danga.

Tyrimai parodė aukštą atsparumą dilimui - 100 tūkstančių žvyro ciklų apsauginės dangos nuostoliai buvo 0,34 mm.

Gamintojas Nr. 4 - „Polyec“

„Polyek LLC“ atlieka įvairias „Fpipes“ stiklo pluošto vamzdžių gaminių modifikacijas. Gamybos technika (ištisinė įstrižinė išilginė-skersinė apvija) leidžia jums sukurti iki 130 cm skersmens trijų sluoksnių vamzdžius.

Polimerinės kompozicinės medžiagos yra naudojamos kuriant apvalkalų vamzdžius, vandens kėlimo kolonų jungtis, vandens tiekimo vamzdynus ir šildymo sistemas.

Be stiklo pluošto vamzdžių, rinka siūlo daugybę produktų iš kitų medžiagų - plieno, vario, polipropileno, plastiko, polietileno ir kt. Kuri dėl labiau prieinamos kainos aktyviai naudojama įvairiose kasdienio naudojimo srityse - įrengiant šildymą, vandentiekį, nuotekas, vėdinant ir dar daugiau.

Susipažinti su įvairių medžiagų vamzdžių charakteristikomis galite mūsų straipsniuose:

- Plastikiniai vamzdžiai: tipai, specifikacijos, montavimo ypatumai

- Polipropileno vamzdžiai ir jungiamosios detalės: PP gaminių, skirtų vamzdynams surinkti, rūšys ir sujungimo būdai

- Plastikiniai ventiliacijos vamzdžiai gaubtams: tipai, jų charakteristikos, pritaikymas

- Variniai vamzdžiai ir jungiamosios detalės: vario vamzdyno tipai, žymėjimas, išdėstymo ypatybės

- Plieniniai vamzdžiai: tipai, asortimentas, techninių charakteristikų ir montavimo niuansų apžvalga

Išvados ir naudingas vaizdo įrašas šia tema

Gamybos technologija ir stiklo pluošto vamzdžių naudojimo galimybė:

Ištisinio ir paketinio vyniojimo metodų palyginimas:

Privačiuose būstuose stiklo pluošto vamzdžiai naudojami gana retai. Pagrindinė priežastis yra didelė kaina, palyginti su plastikinėmis kolegomis. Tačiau pramonės srityje kompozito kokybė buvo įvertinta gerai, o susidėvėjusios metalinės linijos prie stiklo pluošto yra masiškai keičiamos..

Ar turite klausimų perskaitę mūsų straipsnį? Paklauskite jų komentarų bloke - mūsų ekspertai pasistengs pateikti išsamų atsakymą.

O gal norite papildyti pateiktą medžiagą svarbiais duomenimis ar pavyzdžiais iš asmeninės patirties? Prašome parašyti savo nuomonę pagal šį straipsnį.

Variniai vamzdžiai šildymui: tipai, žymėjimo ypatumai ir taikymo ypatybės

Variniai vamzdžiai šildymui: tipai, žymėjimo ypatumai ir taikymo ypatybės  Drėkinimo vamzdžiai šalyje: įvairių tipų vamzdžių lyginamoji apžvalga

Drėkinimo vamzdžiai šalyje: įvairių tipų vamzdžių lyginamoji apžvalga  Kaip paslėpti vamzdžius vonios kambaryje: geriausių būdų užmaskuoti vamzdį apžvalga

Kaip paslėpti vamzdžius vonios kambaryje: geriausių būdų užmaskuoti vamzdį apžvalga  Vandens variniai vamzdžiai: asortimento žymėjimas, apimtis, pranašumai

Vandens variniai vamzdžiai: asortimento žymėjimas, apimtis, pranašumai  Plastikiniai vamzdžiai: tipai, specifikacijos, montavimo ypatumai

Plastikiniai vamzdžiai: tipai, specifikacijos, montavimo ypatumai  Šildymo kabelis kanalizacijos vamzdžiams: tipai, kaip pasirinkti ir teisingai atlikti montavimą

Šildymo kabelis kanalizacijos vamzdžiams: tipai, kaip pasirinkti ir teisingai atlikti montavimą  Kiek kainuoja prijungti dujas prie privataus namo: dujų tiekimo organizavimo kaina

Kiek kainuoja prijungti dujas prie privataus namo: dujų tiekimo organizavimo kaina  Geriausios skalbimo mašinos su džiovykle: modelio įvertinimas ir klientų patarimai

Geriausios skalbimo mašinos su džiovykle: modelio įvertinimas ir klientų patarimai  Kokia yra spalvinė šviesos temperatūra ir kokie yra lempų temperatūros pasirinkimo pagal jūsų poreikius niuansai

Kokia yra spalvinė šviesos temperatūra ir kokie yra lempų temperatūros pasirinkimo pagal jūsų poreikius niuansai  Geizerio pakeitimas bute: pakeitimas dokumentais + pagrindinės normos ir reikalavimai

Geizerio pakeitimas bute: pakeitimas dokumentais + pagrindinės normos ir reikalavimai

Vienu metu vandens tiekimui ir problemoms nepasirinkau tinkamų stiklo pluošto vamzdžių, žinoma, jie man daug atnešė. Jie dėl kažkokių priežasčių vandenyje skundėsi dalelėmis, tačiau jos tekėjo nuolat.