Manometri per la misurazione della pressione del gas: tipi, caratteristiche di progettazione e funzionamento dei contatori

Spesso è necessario misurare la pressione creata dal gas. Ad esempio, nelle bombole, nei gasdotti, in vari contenitori e navi. Per controllare e monitorare gli indicatori, i manometri vengono utilizzati per misurare la pressione del gas. Questi dispositivi servono in vari ambiti della vita, dalla medicina all'industria pesante.

Affinché l'acquisizione del dispositivo non sia vana e il manometro acquistato soddisfi i requisiti dei processi di produzione, vale la pena familiarizzare con la classificazione. Ti presenteremo le varietà di misuratori di pressione del gas. Parleremo delle loro caratteristiche di design e dei principi di azione.

Il contenuto dell'articolo:

Classificazione per tipo di pressione misurata

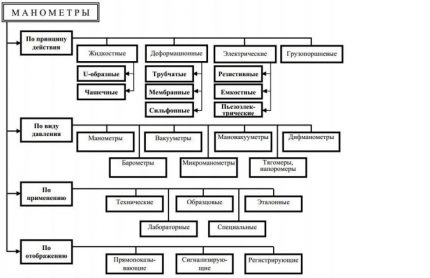

Dispositivi che servono per ottenere dati sui parametri della pressione del gas nei supporti del gas, linee di trasporto, in Italia bombole di gas e altri carri armati sono classificati secondo diversi criteri. Differiscono per struttura e principio di funzionamento.

I dispositivi che misurano la pressione sono divisi in classi per:

- tipo di pressione misurata;

- nomina;

- principio di azione;

- classe di precisione.

Per il tipo di pressione misurata, i dispositivi progettati per determinare indicatori precisi sono suddivisi in manometri, vacuometri, gravimetri, manometri, barometri e altri.

A seconda del grado di protezione dall'influenza dell'ambiente esterno, vengono prodotti i seguenti dispositivi:

- di serie;

- protetto dalla polvere;

- impermeabile;

- protetto da ambienti aggressivi;

- a prova di esplosione.

Un prodotto può combinare diversi tipi di protezione.

Un manometro è un dispositivo di piccole dimensioni con cui viene misurata una differenza di pressione o pressione. Il principio di funzionamento di questo strumento dipende dalla sua struttura interna. All'interno della stessa classe, sono ancora divisi in gruppi a seconda della classe di precisione.

Per misurare la pressione assoluta, i cui indicatori sono contati da zero assoluto (vuoto), vengono utilizzati i manometri assoluti. La sovrappressione è determinata dalla sovrapressione del manometro. Nel caso generale, tutte le varietà di tali dispositivi sono chiamate in una sola parola: "manometro".

La maggior parte dei tipi di manometri sono progettati per misurare la sovrapressione. La loro peculiarità è che mostrano una pressione che rappresenta la differenza tra assoluto e atmosferico.

I vacuometri sono dispositivi che mostrano il valore della pressione di un gas rarefatto. Usando i manovacuometri, misurare la pressione in eccesso e la pressione del gas rarefatto. Le informazioni sono visualizzate su una singola scala.

Usando i calibri della testa, i parametri di sovrapressione sono determinati con valori fino a 40 kPa. I trattometri, d'altra parte, consentono di misurare la scarsità fino a - 40 kPa. I manometri misurano rarefazione e sovrapressione nell'intervallo da - 20 a + 20 kPa.

I manometri differenziali possono determinare la differenza di pressione in due punti arbitrari da studiare. Un micromanometro è un manometro differenziale che consente di misurare la differenza di pressione entro 40 kPa.

Classificazione funzionale

I manometri a gas, a seconda del meccanismo di lettura, sono suddivisi in:

- espansione;

- elettrico;

- Pistone del carico;

- Liquido.

Ogni tipo ha le sue caratteristiche.

Vista di deformazione dei manometri

Il principio e la base per il funzionamento dei dispositivi della classe di deformazione è che la pressione agisce sull'elemento sensibile del dispositivo, che è deformato. Il livello di pressione è determinato dal grado di deformazione.

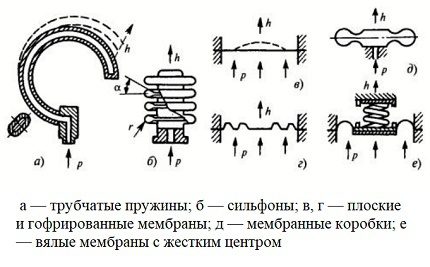

Gli elementi sensibili nei dispositivi a molla tubolare sono molle tubolari. Questi prodotti sono tubi piegati rotondi con una sezione trasversale ovale trasversale. Il gas ha un effetto sulla superficie interna del tubo. Durante questa azione, il tubo si deforma e cambia forma, avvicinandosi a uno arrotondato.

Un'estremità del tubo è sigillata e in grado di muoversi. Il secondo è aperto e bloccato dai titolari. Quando il tubo a molla è piegato, anche l'anello agisce, il che quindi scioglie la molla. L'estremità sigillata della molla si sposta in base alla forza di pressione. Questo movimento viene trasmesso alla scala di misurazione.

Quando si misurano pressioni fino a 40 bar, vengono utilizzate molle circolari. A pressioni più elevate, vengono utilizzate molle elicoidali o a spirale che si trovano sullo stesso piano. L'errore nelle letture durante la misurazione della pressione con questo metodo va dall'1 al 4%.

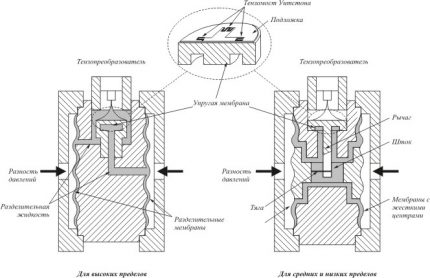

Gli elementi sensibili a membrana e soffietto consentono di misurare efficacemente piccoli valori di eccesso e pressione del vuoto.

I soffietti sono fabbricati secondo il principio di un tubo flessibile a soffietto idraulico. È un tubo metallico a parete sottile fatto di anelli trasversali mobili. A seconda del materiale e dei parametri di fabbricazione, il soffietto può essere più o meno rigido.

Gli elementi a membrana sensibili hanno la più grande varietà. La classe di precisione di tali dispositivi non supera 1,5. In tali dispositivi è previsto un sistema di protezione. In caso di sovraccarico, la membrana poggia su uno speciale dispositivo di protezione.

Le scatole di membrane sono spesso installate in strumenti che misurano la pressione e la pressione. I calibri di testa, calibri e manometri con scatole a membrana sono prodotti con classi di precisione di 1,5; 2,5 e un limite di misurazione fino a 25 kPa.

Le membrane piatte presentano un leggero spostamento del punto di lavoro, quindi vengono spesso utilizzate per convertire la pressione in forza. Sono instabili, ma sono ben calcolati.

Le membrane ondulate insieme a scatole simili vengono utilizzate per migliorare le prestazioni statiche. I primi si muovono meglio, ma sono difficili da calcolare. Questi ultimi sono usati molto più spesso a causa della loro ridotta rigidità.

Per misurare piccoli valori di pressione, vengono utilizzati dispositivi con membrane flaccide.

I dispositivi hanno bisogno di protezione dall'esposizione alle alte temperature, poiché influiscono negativamente sull'elasticità e sulla sensibilità dei principali elementi di lavoro.

Manometri meccanici

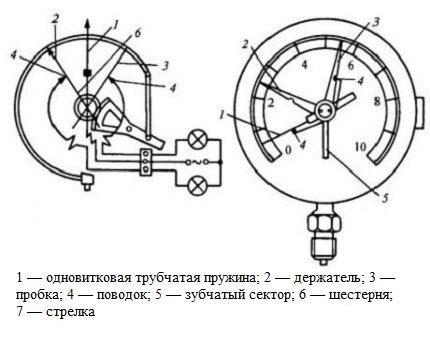

Molti manometri a molla tubolare sono in realtà dispositivi di conversione diretta. Ciò significa che la pressione viene convertita in uno spostamento dell'elemento sensibile e del dispositivo meccanico a contatto con esso.

Sotto l'influenza della pressione, l'estremità libera della molla si sposta, il guinzaglio agisce sul settore degli ingranaggi, l'ingranaggio ruota e le frecce mostrano.

I manometri a molla sono prodotti con un intervallo di misurazione da 0,1 a 103 MPa e hanno diverse classi di precisione. I modelli di modello sono prodotti con classi di precisione di 0,15; 0.25; 0.4. Strumenti di misura della categoria di lavoro di maggiore precisione - 1 e 0,6. Operatori tecnici generali - con classi di precisione 1.5; 2,5; 4.

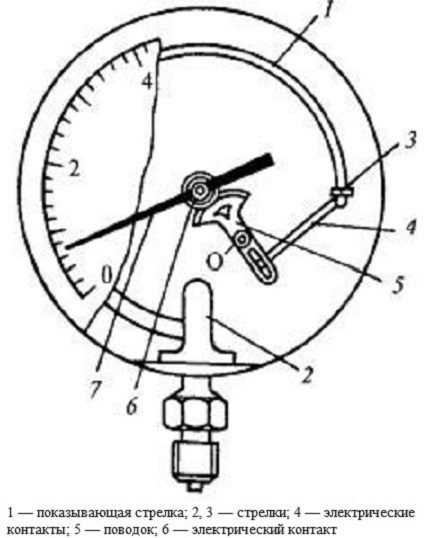

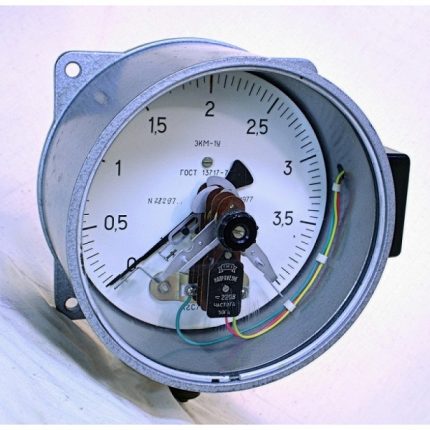

Manometri a contatto

Strutturalmente, è un perfezionamento del manometro indicante. L'essenza del lavoro è che quando la freccia raggiunge il valore di pressione di soglia, la rete si chiude.

Il circuito elettrico si chiude e viene attivato un allarme quando la freccia indicante raggiunge una delle frecce con i contatti. La classe di precisione di tali manometri è 1,5. Il campo di misura corrisponde ai valori standard.

Per fornire un allarme o ai fini della regolazione posizionale, viene utilizzato un pressostato con la marcatura di RD. Misurano pressioni nell'intervallo da 12 a 1600 kPa. Il relè è impostato sui limiti di attivazione superiore e inferiore secondo la testimonianza del dispositivo di controllo e ha un potere di interruzione di 10 watt.

Registrazione di modelli di manometri

L'industria produce manometri con un sistema di lettura degli indicatori integrato che cattura i valori su una carta del disco in modo da poter quindi seguire la dinamica degli indicatori. Una rivoluzione può avvenire in 8, 12, 24 ore. Il movimento è dovuto al motore elettrico o all'orologio.

Il lavoro del registratore manometrico si basa sulla trasmissione di un segnale da una molla tubolare di grande diametro, che ha una forza di trazione. Trasmette il movimento dal sensore al sistema di visualizzazione. Dispositivi contrassegnati con sovrapressione record MTS.

Tali dispositivi richiedono il controllo da parte dell'operatore e hanno classi di precisione di 1; 1.5; 2.5.

Gli elementi di rilevamento a soffietto vengono utilizzati nei manometri differenziali a registrazione automatica, che possono inoltre essere dotati di un dispositivo di allarme e di un trasduttore pneumatico. Tali dispositivi misurano la pressione nell'intervallo da 6,3 kPa a 0,16 MPa e hanno classi di precisione 1; 1.5.

Manometri a pistone

Tali manometri vengono spesso utilizzati come riferimento durante la calibrazione di altri strumenti di misurazione. Il loro intervallo di misurazione è molto ampio. A seconda del design del dispositivo, può iniziare con gravi valori di rarefazione e terminare con una ridondanza fino a 2500 MPa. La classe di precisione raggiunge valori massimi fino a 0,0015.

Il principio di funzionamento è di mantenere il cilindro nel pistone in uno stato specifico mentre i pesi di calibrazione agiscono da un lato e la pressione misurata dall'altro. A seconda del peso delle merci, viene giudicata l'entità della pressione creata.

Il principale elemento di lavoro del dispositivo è una colonna di misurazione. A seconda della qualità della sua produzione, dell'accuratezza e della purezza dei composti, cambia anche l'entità dell'errore.

Funzionalmente, il tester per pesi morti è costituito da un dispositivo per la creazione di pressione, un sistema di misurazione e pesi. Il dispositivo è dotato di un meccanismo rotante per aumentare e diminuire la pressione, nonché una valvola di sicurezza.

Manometri ampiamente utilizzati con pistone allentato. C'è uno spazio tra il pistone e il cilindro. Il contenitore sotto il pistone viene riempito di olio, che scorre sotto pressione nella fessura e lubrifica le superfici di attrito.

Contatore del gas elettrico

Tali manometri vengono utilizzati per convertire la pressione del gas diretta o indiretta in un parametro elettrico. I manometri più comuni di questo tipo sono: estensimetri, dispositivi capacitivi e di resistenza. La pressione viene misurata nell'intervallo da 100 Pa a 1000 MPa. I dispositivi sono prodotti con classi di precisione da 0,1 a 2,5.

Il lavoro dei manometri che agiscono sulla base dell'effetto di resistenza alla deformazione consiste nel modificare il valore della resistenza del conduttore a causa della deformazione. Misurare la pressione nell'intervallo da 60 a 108 Pa con un errore minimo.

Il supporto a flangia del sensore e il design speciale del dispositivo consentono di leggere i dati di pressione in ambienti particolarmente aggressivi con temperature fino a 300 ° C. Sono utilizzati per misurare la pressione in sistemi con processi rapidi.

Un filo di manganina, la cui resistenza è facilmente misurabile da un ponte bilanciato, funge da elemento sensibile in tale dispositivo.

Il funzionamento dei manometri capacitivi si basa sull'effetto della pressione sulla membrana, che è un elettrodo mobile. Quando la membrana si muove, segue un cambiamento nella capacità del trasduttore. Caratterizzato da significativi errori di temperatura.

Nei manometri capacitivi, la deflessione della membrana è determinata dal circuito elettrico. Tali dispositivi sono utilizzati in sistemi con cadute di pressione rapide.

Strumenti di misura liquidi

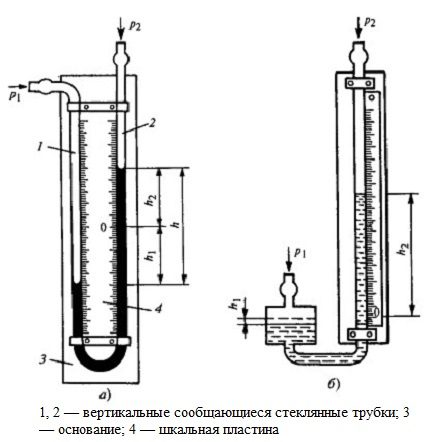

La determinazione della pressione da parte di questi dispositivi avviene bilanciando la pressione determinata con la pressione formata dalla colonna liquida. In questo modo, puoi misurare una leggera sovrapressione, la pressione atmosferica, il livello di vuoto, la differenza di pressione.

Questo gruppo è rappresentato da manometri a forma di U, che consistono in vasi comunicanti, e la pressione è determinata dai livelli del fluido; micromanometri di compensazione; manometri a tazza in cui viene utilizzato un serbatoio al posto del secondo tubo; manometri differenziali a galleggiante, a campana e ad anello.

Negli strumenti di misurazione del liquido, il fluido di lavoro è un analogo dell'elemento sensibile.

I diffmanometri sono generalmente dotati di dispositivi di segnalazione, flussometri, regolatori e dispositivi di registrazione. Campo di misura da 10 a 105 Pa. A seconda dei liquidi che riempiono il dispositivo, il limite di misurazione cambia.

Divisione funzionale

In base allo scopo, si distinguono i seguenti tipi di manometri utilizzati per misurare la pressione del gas:

- tecnico generale;

- riferimento;

- speciale.

Considera le caratteristiche di ciascun tipo.

Manometri per uso generico

Questo tipo di manometri viene prodotto per misurare i valori di vuoto e manometro per scopi tecnici generali. Varie modifiche al dispositivo ne consentono l'uso in un'ampia varietà di ambienti. Sono utilizzati per misurare la pressione nella produzione direttamente durante i processi tecnologici.

Tali manometri possono misurare la pressione di fluidi gassosi non aggressivi rispetto alle leghe di rame a temperature di esercizio fino a 150 ° C. Tipicamente, il corpo del prodotto è realizzato in acciaio e i dettagli del meccanismo sono realizzati in lega di ottone.

I manometri di carattere tecnico generale per gas a bassa o alta pressione sono prodotti resistenti alle vibrazioni con una frequenza nell'intervallo da 10 a 55 Hz, nonché un'ampiezza di spostamento di un massimo di 0,15 millimetri. Hanno diverse classi di precisione da 1 a 2,5.

Manometri a gas per uso generico con una scheda elettronica su cui vengono visualizzati i dati delle misurazioni stanno guadagnando popolarità. Spesso sono dotati di convertitori che automatizzano i processi tecnologici. I valori di pressione sono visualizzati sul quadrante elettronico.

Gruppo di manometri speciali

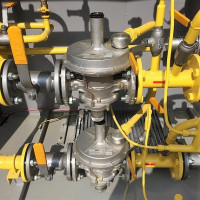

Tali dispositivi sono fabbricati per un tipo specifico di gas e l'ambiente che crea. Per i sistemi ad alta pressione, vengono fabbricati manometri per gas ad alta pressione. Alcuni gas sono aggressivi rispetto ad alcune leghe, quindi per funzionare con essi sono necessari materiali stabili.

Manometri speciali sono verniciati con vernici di vari colori a seconda del tipo di gas.

I manometri al propano sono verniciati in rosso, hanno un corpo in acciaio e le caratteristiche dei manometri tecnici generali. La pressione operativa di tali dispositivi è compresa tra 0 e 0,6 MPa. Questa è la pressione standard del propano. È possibile un funzionamento nell'intervallo di temperatura da - 50 a + 60 ° C. Temperatura ambiente di lavoro fino a + 150 ° С. Spesso incluso con riduttori a palloncino.

I misuratori di pressione dell'ammoniaca in bombole e altri serbatoi sono dipinti di giallo. Le unità di compressione a più stadi sono dotate di una scala di temperatura. I componenti del manometro sono realizzati con materiali resistenti ai vapori di ammoniaca.

Il manometro in acetilene è dipinto di bianco. È fatto come un manometro di sistemi di sicurezza da materiali non grassi. Viene utilizzato per misurare la sovrappressione in vari sistemi di distribuzione e generazione di acetilene.Il corpo è in acciaio, i componenti interni sono in lega di ottone. L'intervallo di temperature consentite va da - 40 a + 70 ° C.

Il manometro dell'idrogeno diventa verde scuro. Il manometro per altri gas infiammabili è dipinto di rosso. Il dispositivo di misurazione per miscele non combustibili è verniciato di nero. L'indicatore di ossigeno è dipinto di blu.

Dispositivi di riferimento per la misurazione della pressione

Questo tipo di manometro è progettato per controllare, calibrare e regolare altri strumenti al fine di garantire la massima precisione di misurazione possibile. Tali dispositivi sono caratterizzati da una classe di precisione più elevata rispetto a quelli tecnici generali. Gli standard di lavoro sono divisi in tre categorie.

Gli indicatori di prova utilizzati per controllare l'accuratezza delle letture dei dispositivi di misurazione nel sito di installazione sono anche chiamati indicatori di alta precisione. Campo di misura da 0-0,6 a 0-1600 bar per fluidi gassosi.

Manometri per convenzionali e bombole di gas composito deve essere sottoposto a una procedura di verifica almeno una volta all'anno, se non diversamente specificato nei documenti per il dispositivo. La verifica viene effettuata da organizzazioni metrologiche accreditate con lo status di persone giuridiche. Dopo la verifica, viene rilasciato un certificato e viene inserito un marchio.

Gli ingranaggi nei manometri di riferimento vengono elaborati con una maggiore frequenza degli ingranaggi. Sono caratterizzati da un attrito minimo nel meccanismo di commutazione e da un'elevata sensibilità degli elementi interni.

Manometri esemplari, con una classe di precisione di 0,4, hanno una scala di 250 unità, con una classe di precisione di 0,15 o 0,25, hanno una scala di 400 unità con un prezzo di divisione di 1 unità. Il funzionamento del dispositivo è possibile a diverse temperature, a seconda del corpo di riempimento. La temperatura operativa ideale è di 20 ° C.

Presenta le specifiche delle bombole di gas per il rifornimento di carburante prossimo articolo. Vale la pena leggere a tutti i proprietari di proprietà suburbane non collegate a una fornitura di gas centralizzata.

Conclusioni e video utili sull'argomento

Il principio di funzionamento del manometro a molla:

Caratteristiche e applicazioni del manometro:

I manometri sono prodotti per risolvere vari problemi. I più popolari sono i tipi tecnici generali utilizzati nelle piccole industrie da varie aziende quando lavorano con apparecchiature e sistemi a gas. I manometri a contatto sono dispositivi che segnalano che è stato raggiunto un valore critico.

Per la calibrazione e la regolazione dei manometri, vengono utilizzati manometri di riferimento. Manometri speciali sono prodotti per misurare la pressione di un particolare mezzo gassoso. Tra questi ci sono manometri al propano molto popolari, che sono spesso installati completi di un cambio su bombole di gas.

Vuoi condividere informazioni utili sull'argomento dell'articolo, porre una domanda o pubblicare una foto? Si prega di lasciare commenti nel modulo sotto il blocco. Condividi informazioni utili e consigli che potrebbero essere utili ai visitatori del sito.

Riduttore di pressione per serbatoio del gas: principio di funzionamento, caratteristiche di progettazione e istruzioni di sostituzione

Riduttore di pressione per serbatoio del gas: principio di funzionamento, caratteristiche di progettazione e istruzioni di sostituzione  Valvola limitatrice di pressione del gas: tipi di dispositivi + linee guida per la selezione

Valvola limitatrice di pressione del gas: tipi di dispositivi + linee guida per la selezione  Perché il cambio della bombola del gas emette un ronzio: cosa fare se il regolatore di pressione del gas è rumoroso

Perché il cambio della bombola del gas emette un ronzio: cosa fare se il regolatore di pressione del gas è rumoroso  Filtri per gas: tipi, dispositivi, scopi e caratteristiche della scelta del filtro per gas

Filtri per gas: tipi, dispositivi, scopi e caratteristiche della scelta del filtro per gas  Periodo di garanzia per contatori del gas: durata e caratteristiche di sostituzione dei contatori del gas

Periodo di garanzia per contatori del gas: durata e caratteristiche di sostituzione dei contatori del gas  Contatori del gas intelligenti: come sono disposti e funzionanti i misuratori di portata intelligenti + caratteristiche di installazione di nuovi contatori

Contatori del gas intelligenti: come sono disposti e funzionanti i misuratori di portata intelligenti + caratteristiche di installazione di nuovi contatori  Quanto costa collegare il gas a una casa privata: il prezzo dell'organizzazione della fornitura di gas

Quanto costa collegare il gas a una casa privata: il prezzo dell'organizzazione della fornitura di gas  Le migliori lavatrici con asciugatrice: valutazione del modello e consigli per i clienti

Le migliori lavatrici con asciugatrice: valutazione del modello e consigli per i clienti  Qual è la temperatura di colore della luce e le sfumature della scelta della temperatura delle lampade in base alle proprie esigenze

Qual è la temperatura di colore della luce e le sfumature della scelta della temperatura delle lampade in base alle proprie esigenze  Sostituzione di un geyser in un appartamento: documenti sostitutivi + norme e requisiti di base

Sostituzione di un geyser in un appartamento: documenti sostitutivi + norme e requisiti di base