Purification du gaz d'amine à partir de sulfure d'hydrogène: principe, options efficaces et schémas d'installation

Le gaz naturel produit à partir des champs pour être livré au consommateur par les pipelines contient des composés soufrés dans différentes proportions. S'ils ne sont pas éliminés, les substances agressives détruiront la canalisation et rendront les raccords inutilisables. De plus, des toxines sont libérées lors de la combustion de carburant bleu pollué.

Afin d'éviter des conséquences négatives, une purification du gaz d'amine à partir de sulfure d'hydrogène est effectuée. C'est le moyen le plus simple et le moins cher de séparer les composants nocifs des combustibles fossiles. Nous vous expliquerons comment se déroule le processus de séparation des inclusions de soufre, comment la station d'épuration est agencée et fonctionne.

Le contenu de l'article:

Objectif du traitement des combustibles fossiles

Le gaz est le type de carburant le plus populaire. Il attire le prix le plus abordable et cause le moins de dommages à l'environnement. Les avantages incontestables incluent la simplicité de contrôle du processus de combustion et la possibilité de sécuriser toutes les étapes du traitement du combustible dans le processus d'obtention de l'énergie thermique.

Cependant, le fossile gazeux naturel n'est pas extrait sous sa forme pure, car simultanément à l'extraction du gaz du puits, les composés organiques associés sont pompés. Le plus commun d'entre eux est le sulfure d'hydrogène, dont la teneur varie de dixièmes à dix pour cent ou plus, selon le domaine.

Le sulfure d'hydrogène est toxique, nocif pour l'environnement, nocif pour les catalyseurs utilisés dans le traitement des gaz. Comme nous l'avons déjà noté, ce composé organique est extrêmement agressif vis-à-vis des tuyaux en acier et des vannes métalliques.

Naturellement, la corrosion du système privé et conduite de gaz, le sulfure d'hydrogène entraîne des fuites de carburant bleu et des situations extrêmement négatives et risquées associées à ce fait. Pour protéger le consommateur, les composés malsains sont retirés de la composition du carburant gazeux avant sa livraison sur l'autoroute.

Selon les normes des composés de sulfure d'hydrogène, le gaz transporté par les tuyaux ne peut pas dépasser 0,02 g / m³. Mais en fait, il y en a beaucoup plus. Afin d'atteindre la valeur réglementée par GOST 5542-2014, un nettoyage est nécessaire.

Méthodes existantes pour séparer le sulfure d'hydrogène

En plus du sulfure d'hydrogène prévalant contre d'autres impuretés, d'autres composés nocifs peuvent également être contenus dans le carburant bleu. Vous pouvez y trouver du dioxyde de carbone, des mercaptans légers et du sulfure de carbone. Mais le sulfure d'hydrogène lui-même prévaudra toujours.

Il convient de noter qu'une teneur insignifiante en composés soufrés dans le carburant gazeux purifié est acceptable. Le chiffre de tolérance spécifique dépend de l'objectif pour lequel le gaz est produit. Par exemple, pour la production d'oxyde d'éthylène, la teneur totale en soufre doit être inférieure à 0,0001 mg / m³.

La méthode de nettoyage est choisie, en se concentrant sur le résultat souhaité.

Toutes les méthodes existantes sont divisées en deux groupes:

- Sorption. Ils consistent en l'absorption de composés d'hydrogène sulfuré par un réactif solide (adsorption) ou liquide (absorption) avec libération ultérieure de soufre ou de ses dérivés. Après cela, les impuretés nocives extraites de la composition gazeuse sont éliminées ou recyclées.

- Catalytique. Ils consistent en l'oxydation ou la réduction du sulfure d'hydrogène avec sa conversion en soufre élémentaire.Le processus est mis en œuvre en présence de catalyseurs - des substances qui stimulent le cours d'une réaction chimique.

L'adsorption implique la collecte de sulfure d'hydrogène en le concentrant à la surface d'un solide. Le plus souvent, des matériaux granulaires à base de charbon actif ou d'oxyde de fer sont impliqués dans le processus d'adsorption. La grande surface spécifique caractéristique des grains contribue à la rétention maximale des molécules de soufre.

La technologie d'absorption est caractérisée en ce que les impuretés gazeuses d'hydrogène sulfuré sont dissoutes dans la substance liquide active. En conséquence, les contaminants gazeux passent dans la phase liquide. Ensuite, les composants nocifs sélectionnés sont éliminés par évaporation, sinon désorption, par cette méthode, ils sont retirés du liquide réactif.

Malgré le fait que la technologie d'adsorption appartient aux «procédés secs» et permet une purification fine du carburant bleu, l'absorption est le plus souvent utilisée pour éliminer les contaminants du gaz naturel. La collecte et l'élimination des composés de sulfure d'hydrogène à l'aide d'absorbeurs liquides sont plus rentables et appropriées.

Les méthodes d'absorption utilisées dans la purification des gaz sont réparties dans les trois groupes suivants:

- Chimique. Produit à l'aide de solvants qui réagissent librement avec les polluants acides à l'hydrogène sulfuré. Les éthanolamines ou les alcanolamines ont la capacité d'absorption la plus élevée parmi les sorbants chimiques.

- Physique. Réalisé par dissolution physique de l'hydrogène sulfuré gazeux dans un absorbeur liquide. De plus, plus la pression partielle du polluant gazeux est élevée, plus le processus de dissolution est rapide. Le méthanol, le carbonate de propylène, etc. sont utilisés ici comme absorbeurs.

- Combiné. Dans la version mixte de l'extraction du sulfure d'hydrogène, les deux technologies sont impliquées. Le travail principal est effectué par absorption et un traitement tertiaire fin est effectué par adsorbants.

Pendant un demi-siècle, la technologie la plus populaire et la plus populaire pour l'extraction et l'élimination du sulfure d'hydrogène et de l'acide carbonique des combustibles naturels a été la purification chimique du gaz à l'aide d'un sorbant aminé utilisé sous la forme d'une solution aqueuse.

La technologie des amines est plus adaptée au traitement de grands volumes de gaz, car:

- Manque de déficit. Les réactifs peuvent toujours être achetés dans le volume requis pour le nettoyage.

- Absorption acceptable. Les amines se caractérisent par une capacité d'absorption élevée. De toutes les substances utilisées, elles seules sont capables d'éliminer 99,9% du sulfure d'hydrogène du gaz.

- Caractéristiques prioritaires. Les solutions aqueuses d'amine se distinguent par la viscosité, la densité de vapeur, la stabilité thermique et chimique les plus acceptables, la faible capacité thermique. Leurs caractéristiques offrent le meilleur déroulement du processus d'absorption.

- Aucune toxicité des substances réactives. Il s'agit d'un argument important convaincant de recourir spécifiquement à la méthode des amines.

- Sélectivité. Qualité requise pour une absorption sélective. Il offre la possibilité d'effectuer séquentiellement les réactions nécessaires dans l'ordre requis pour un résultat optimal.

Les éthanolamines utilisées dans la mise en œuvre de méthodes chimiques pour nettoyer les gaz du sulfure d'hydrogène et du dioxyde de carbone comprennent les monoéthanolamines (MEA), les diéthanolamines (DEA), les triéthanolamines (TEA). De plus, les substances avec des préfixes mono- et di- sont éliminées du gaz et du H2S et CO2. Mais la troisième option permet d'éliminer uniquement le sulfure d'hydrogène.

Lors du nettoyage sélectif du carburant bleu, des méthyldiéthanolamines (MDEA), des diglycolamines (DHA) et des diisopropanolamines (DIPA) sont utilisées. Les absorbants sélectifs sont principalement utilisés à l'étranger.

Naturellement, des absorbants idéaux qui répondent à toutes les exigences de nettoyage avant d'être livrés au système. chauffage au gaz et la fourniture d'autres équipements n'existe pas encore. Chaque solvant présente des avantages et des inconvénients. Lors du choix d'une substance réactive, ils déterminent simplement la plus adaptée de la série proposée.

Principe d'installation typique

Absorption maximale par rapport à H2S est caractérisé par une solution de monoéthanolamine. Cependant, ce réactif présente quelques inconvénients importants. Il se caractérise par une pression assez élevée et la capacité de créer des composés irréversibles avec du monoxyde de carbone pendant le fonctionnement de l'unité de purification de gaz d'amine.

Le premier moins est éliminé par lavage, ce qui fait que la vapeur d'amine est partiellement absorbée. Le second est rare dans le traitement des gaz de champ.

La concentration d'une solution aqueuse de monoéthanolamine est choisie empiriquement, sur la base des études effectuées elle est prise pour purifier le gaz d'un champ spécifique. La sélection du pourcentage de réactif tient compte de sa capacité à résister aux effets agressifs du sulfure d'hydrogène sur les composants métalliques du système.

La teneur en absorbant standard se situe généralement dans la plage de 15 à 20%. Cependant, il arrive souvent que la concentration soit augmentée à 30% ou réduite à 10%, selon le degré de purification à atteindre. C'est-à-dire dans quel but, lors du chauffage ou de la production de composés polymères, le gaz sera utilisé.

Notez qu'avec une augmentation de la concentration des composés aminés, la corrosivité du sulfure d'hydrogène diminue. Mais il faut tenir compte du fait que dans ce cas la consommation de réactif augmente. Par conséquent, le coût du gaz commercial purifié augmente.

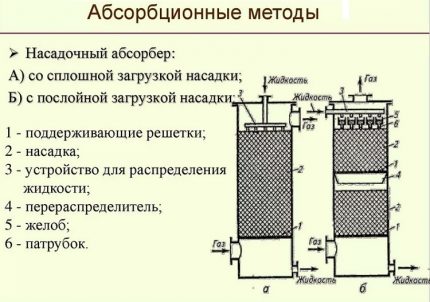

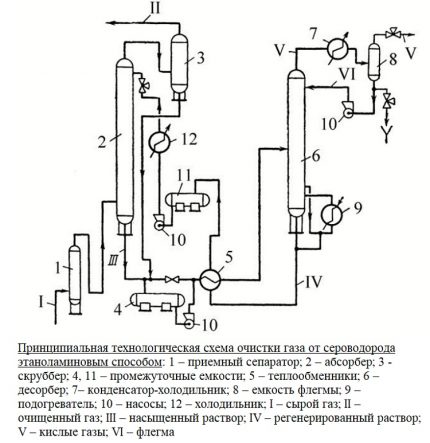

L'unité principale de la station d'épuration est un absorbeur d'une plaque ou d'une variété montée. Il s'agit d'un appareil à orientation verticale, ressemblant extérieurement à un tube à essai, un appareil avec des buses ou des plaques situées à l'intérieur. Dans sa partie inférieure, il y a une entrée pour l'approvisionnement en mélange de gaz brut, en haut, il y a une sortie vers l'épurateur.

Le flux de gaz après avoir traversé le séparateur d'entrée est pompé dans la section inférieure de l'absorbeur. Il passe ensuite à travers des plaques ou buses situées au milieu du boîtier, sur lesquelles les contaminants se déposent. Les buses, complètement humidifiées avec une solution d'amine, sont séparées par des grilles pour une distribution uniforme du réactif.

De plus, le carburant bleu nettoyé des impuretés est envoyé au laveur. Ce dispositif peut être connecté dans le circuit de traitement après l'absorbeur ou situé dans sa partie supérieure.

La solution usée coule le long des parois de l'absorbeur et est envoyée vers la colonne de distillation - un stripper avec une chaudière. Là, la solution est purifiée des contaminants absorbés par les vapeurs dégagées par l'eau bouillante afin de retourner dans l'installation.

Régénéré, c.-à-d. débarrassée des composés de sulfure d'hydrogène, la solution s'écoule dans l'échangeur de chaleur. Dans celui-ci, le liquide est refroidi pendant le transfert de chaleur vers la partie suivante de la solution contaminée, après quoi il est pompé dans le réfrigérateur par la pompe pour un refroidissement complet et une condensation de la vapeur.

La solution absorbante refroidie est à nouveau introduite dans l'absorbeur. Le réactif circule donc dans l'installation. Ses vapeurs sont également refroidies et purifiées des impuretés acides, après quoi elles reconstituent l'approvisionnement en réactif.

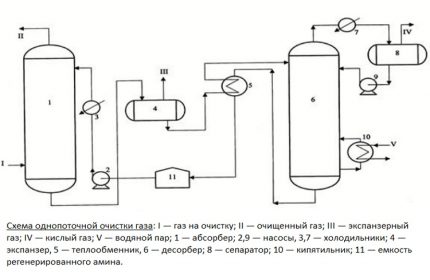

S'il est nécessaire de procéder à l'élimination simultanée du CO du gaz traité2 et H2S, un nettoyage en deux étapes est effectué. Il consiste à utiliser deux solutions dont la concentration diffère. Cette option est plus économique que le nettoyage en une étape.

Tout d'abord, le carburant gazeux est nettoyé avec une composition forte avec une teneur en réactif de 25 à 35%. Ensuite, le gaz est traité avec une solution aqueuse faible, dans laquelle la substance active n'est que de 5 à 12%. En conséquence, un nettoyage à la fois grossier et fin est effectué avec un débit minimum de la solution et l'utilisation rationnelle de la chaleur générée.

Quatre options de traitement aux alcanolamines

Les alcanolamines ou les amino-alcools sont des substances contenant non seulement un groupe amine, mais également un groupe hydroxy.

L'appareil et la technologie de purification du gaz naturel avec des alcanolamines diffèrent principalement par la méthode de fourniture d'une substance absorbante. Le plus souvent, quatre méthodes de base sont utilisées pour la purification des gaz à l'aide de ce type d'amine.

Première voie. Il détermine le flux de la solution active dans un flux par le haut. La totalité de l'absorbant est envoyée à la plaque supérieure de l'installation. Le processus de nettoyage se produit à une température de fond ne dépassant pas 40 ° C.

Cette technique est généralement utilisée pour une contamination mineure avec des composés de sulfure d'hydrogène et de dioxyde de carbone. L'effet thermique total pour la production de gaz commercial dans ce cas est généralement faible.

Deuxième voie. Cette option de nettoyage est utilisée pour les niveaux élevés de composés de sulfure d'hydrogène dans les combustibles gazeux.

Dans ce cas, la solution réactive est alimentée en deux flux. Le premier, avec un volume d'environ 65 à 75% de la masse totale, est envoyé au milieu de l'installation, le second est livré par le haut.

La solution d'amine s'écoule dans les plaques et rencontre des courants de gaz ascendants qui sont pompés sur la plaque inférieure du système absorbant. Avant de servir, la solution est chauffée à pas plus de 40 ° C, mais lors de l'interaction du gaz avec l'amine, la température augmente considérablement.

Afin d'empêcher l'efficacité du nettoyage de chuter en raison de l'augmentation de la température, l'excès de chaleur est éliminé avec la solution épuisée saturée en sulfure d'hydrogène. Et au sommet de l'installation, le flux est refroidi afin d'extraire les composants acides résiduels ainsi que les condensats.

Il s'agit d'un moyen économique de réduire la consommation d'énergie et de solution active. Un chauffage supplémentaire n'est effectué à aucun stade. En termes d'essence technologique, il s'agit d'une purification à deux niveaux, qui offre la possibilité avec le moins de perte de préparer du gaz commercial pour l'approvisionnement de l'autoroute.

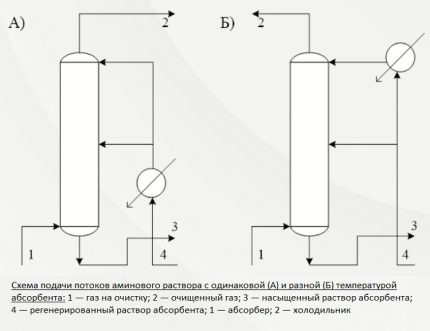

Troisième voie. Il suppose la fourniture de l'absorbeur à l'usine de nettoyage dans deux flux de températures différentes. La méthode est appliquée si, en plus du sulfure d'hydrogène et du dioxyde de carbone, il y a aussi du CS dans le gaz brut2et COS.

La partie prédominante de l'absorbeur, environ 70-75%, est chauffée à 60-70 ° C, et la fraction restante seulement à 40 ° C. Les flux sont introduits dans l'absorbeur de la même manière que dans le cas décrit ci-dessus: par le haut et par le milieu.

La formation d'une zone à température élevée permet d'éliminer rapidement et efficacement les impuretés organiques de la masse gazeuse en bas de la colonne de nettoyage. Au sommet, du dioxyde de carbone et du sulfure d'hydrogène sont précipités avec une amine de température standard.

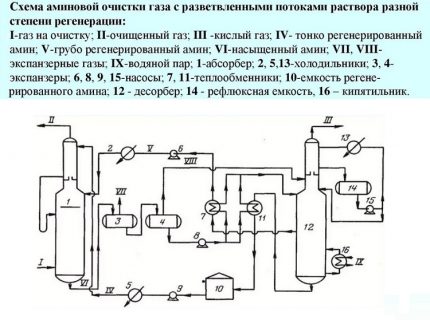

Quatrième voie. Cette technologie détermine l'apport d'une solution aqueuse d'amine dans deux flux à différents degrés de régénération. Autrement dit, l'un est fourni non raffiné, contenant des inclusions de sulfure d'hydrogène, le second sans eux.

Le premier flux ne peut pas être qualifié de complètement pollué. Il ne contient que partiellement des composants acides, car certains d'entre eux sont éliminés lors du refroidissement à + 50º / + 60ºC dans l'échangeur de chaleur. Ce flux de solution est prélevé de la buse inférieure du stripper, refroidi et envoyé vers la partie médiane de la colonne.

Seule la partie de la solution pompée dans le secteur supérieur de l'installation passe par un nettoyage en profondeur. La température de ce flux ne dépasse généralement pas 50 ° C. Un nettoyage fin des combustibles gazeux est effectué ici. Cette conception réduit les coûts d'au moins 10% en réduisant la consommation de vapeur.

Il est clair que la méthode de nettoyage est choisie en fonction de la présence de polluants organiques et de la faisabilité économique. Dans tous les cas, une variété de technologies vous permet de choisir la meilleure option. Dans la même unité de traitement des gaz d'amine, le degré de purification peut être varié, produisant du carburant bleu avec les bons pour le travail chaudières à gaz, poêles, radiateurs caractéristiques.

Conclusions et vidéo utile sur le sujet

La vidéo suivante vous familiarisera avec les spécificités de l'extraction du sulfure d'hydrogène du gaz associé extrait avec du pétrole d'un puits de pétrole:

L'installation de purification du carburant bleu à partir de sulfure d'hydrogène avec la production de soufre élémentaire pour un traitement ultérieur présentera la vidéo:

L'auteur de cette vidéo vous expliquera comment éliminer le biogaz du sulfure d'hydrogène à la maison.

Le choix de la méthode de purification des gaz est principalement orienté vers la résolution d'un problème spécifique. L'artiste a deux façons: suivre un modèle éprouvé ou préférer quelque chose de nouveau. Cependant, la principale ligne directrice devrait toujours être la faisabilité économique tout en maintenant la qualité et en obtenant le degré de transformation souhaité.

Comment vérifier les fuites de gaz à la maison: des moyens efficaces pour vérifier et traiter les fuites

Comment vérifier les fuites de gaz à la maison: des moyens efficaces pour vérifier et traiter les fuites  Capteurs de fuite de gaz de batterie: principe de fonctionnement et variétés + meilleures marques sur le marché

Capteurs de fuite de gaz de batterie: principe de fonctionnement et variétés + meilleures marques sur le marché  Où appeler s'il n'y a pas de gaz dans l'appartement: raisons de la déconnexion + procédure pour l'absence de gaz

Où appeler s'il n'y a pas de gaz dans l'appartement: raisons de la déconnexion + procédure pour l'absence de gaz  Types de gaz domestique: quel gaz arrive dans nos appartements + caractéristiques du gaz domestique

Types de gaz domestique: quel gaz arrive dans nos appartements + caractéristiques du gaz domestique  Odorant de gaz naturel: caractéristiques des odorants, normes et règles pour leur entrée

Odorant de gaz naturel: caractéristiques des odorants, normes et règles pour leur entrée  Actions pour l'odeur de gaz dans la chaufferie: que faire lorsqu'une odeur caractéristique est détectée

Actions pour l'odeur de gaz dans la chaufferie: que faire lorsqu'une odeur caractéristique est détectée  Combien coûte le raccordement du gaz à une maison privée: le prix de l'organisation de l'approvisionnement en gaz

Combien coûte le raccordement du gaz à une maison privée: le prix de l'organisation de l'approvisionnement en gaz  Les meilleures machines à laver avec sèche-linge: évaluation du modèle et conseils clients

Les meilleures machines à laver avec sèche-linge: évaluation du modèle et conseils clients  Quelle est la température de couleur de la lumière et les nuances du choix de la température des lampes en fonction de vos besoins

Quelle est la température de couleur de la lumière et les nuances du choix de la température des lampes en fonction de vos besoins  Remplacement d'un geyser dans un appartement: paperasse de remplacement + normes et exigences de base

Remplacement d'un geyser dans un appartement: paperasse de remplacement + normes et exigences de base