Jak si vybrat trubky ze skleněných vláken: výrobní specifika a přehled předních výrobců

Díky kombinaci pozitivních vlastností skla a polymerů mají trubky ze skleněných vláken téměř neomezené vyhlídky na použití - od uspořádání ventilačních potrubí až po pokládku petrochemických tras.

V tomto článku se zabýváme hlavními charakteristikami skleněných vláken, značením, technikami výroby polymerních kompozitů a kompozic pojiv, které určují rozsah kompozitu.

Uvádíme také důležitá kritéria výběru, přičemž věnujeme pozornost nejlepším výrobcům, protože důležitá role v kvalitě výrobků je přiřazena technickým kapacitám a pověsti výrobce.

Obsah článku:

Obecné vlastnosti laminátu

Sklolaminát - plastový materiál, který obsahuje komponenty ze skelného vlákna a pojivo (termoplastické a termosetové polymery). Spolu s relativně nízkou hustotou se výrobky ze skleněných vláken vyznačují dobrými pevnostními vlastnostmi.

Sklolaminát posledních 30 až 40 let se široce používá pro výrobu potrubí pro různé účely.

Dálnice kombinují vlastnosti skla a polymerů:

- Nízká hmotnost. Průměrná hmotnost skleněných vláken je 1,1 g / cm3. Pro srovnání je stejný parametr pro ocel a měď mnohem vyšší - 7,8, respektive 8,9.Díky snadnosti jsou usnadněny instalační práce a přeprava materiálu.

- Odolnost proti korozi Složky kompozitu mají nízkou reaktivitu, proto nejsou vystaveny elektrochemické korozi a bakteriálnímu rozkladu. Tato kvalita je rozhodujícím argumentem ve prospěch laminátu pro podzemní inženýrství.

- Vysoké mechanické vlastnosti. Absolutní pevnost v tahu kompozitu je nižší než pevnost oceli, ale parametr specifické pevnosti výrazně převyšuje termoplastické polymery (PVC, HDPE).

- Odolné vůči počasí. Rozsah mezních teplot (-60 ° + 80 ° С), ošetření trubek ochrannou vrstvou gelového povlaku poskytuje imunitu vůči UV záření. Kromě toho je materiál odolný proti větru (limit je 300 km / h). Někteří výrobci prohlašují, že potrubí a armatury jsou odolné vůči zemětřesení.

- Požární odolnost. Nehořlavé sklo je hlavní složkou skelného vlákna, takže materiál je těžko hořlavý. Při hoření se toxický plynný dioxin neuvolňuje.

Sklolaminát má nízkou tepelnou vodivost, což vysvětluje jeho tepelně izolační vlastnosti.

Když se vnitřní stěny opotřebují, vlákna se odkryjí a odlomí - částice se mohou dostat do transportovaného média.

Technologie výroby trubek ze skleněných vláken

Fyzikálně-mechanické vlastnosti konečného produktu závisí na výrobní metodě. Kompozitní tvarovky se vyrábějí čtyřmi různými způsoby: vytlačováním, pultruzí, odstředivým litím a navíjením.

Technologie # 1 - Vytlačování

Vytlačování je technologický proces založený na kontinuálním tlačení pastovitého nebo vysoce viskózního materiálu formovacím nástrojem. Pryskyřice se smísí s drceným skelným vláknem a plastovým tvrdidlem a potom se plní do extrudéru.

Vysoce výkonná vytlačovací linka umožňuje získat bezrámové kompozitní výrobky za nízkou cenu, ale poptávka po nich je kvůli nízkým mechanickým vlastnostem omezená. Základem polymerní matrice je polypropylen a polyethylen.

Technologie # 2 - Pultrusion

Pultrusion je technologie pro výrobu složených dlouhých prvků malého průměru s konstantním průřezem. Prochází vyhřívanou lisovací formou (+140 ° С) a detaily jsou „vytaženy“ z materiálu ze skleněných vláken impregnovaného termosetovou pryskyřicí.

Na rozdíl od vytlačovacího procesu, kde je rozhodujícím vlivem tlak, hraje v pulzní jednotce tuto roli tahový efekt.

Technologický proces:

- Vláknitá vlákna z cívek jsou přiváděna do polymerové lázně, kde jsou impregnována termoplastickými pryskyřicemi.

- Zpracovaná vlákna procházejí předtvarovací jednotkou - vlákna jsou zarovnána a získají požadovaný tvar.

- Nevytvrzený polymer vstupuje do matrice. Díky několika ohřívačům je vytvořen optimální režim pro polymeraci a je vybrána rychlost tažení.

Vytvrzený produkt je tažen tažným strojem a rozřezán na segmenty.

Charakteristické rysy pultrudované technologie:

- přijatelné polymery - epoxidové, polyesterové pryskyřice, vinyly;

- tažná rychlost - použití inovativních optimalizovaných "pultrudovaných" polymerů umožňuje urychlit protahování až do 4 až 6 m / min. (standardní - 2-3 m / min.);

- run-up run: minimum - 3,05 * 1 m (tažná síla do 5,5 t), maximum - 1,27 * 3,05 m (síla - 18 t).

Výstupem je trubka s dokonale hladkými vnějšími a vnitřními stěnami, na indikátorech vysoké úrovně a pevnosti.

Nevýhody metody se netýkají kvality původního výrobku, ale samotné technologie. Argumenty „proti“: vysoké náklady a doba trvání výrobního procesu, neschopnost vyrábět trubky o velkém průměru určené pro významné zatížení.

Technologie # 3 - Odstředivé lití

Švýcarská společnost Hobas vyvinutá a patentovaná technika odstředivého tváření. V tomto případě se výroba provádí od vnější stěny trubky k vnitřní trubce pomocí rotačního tvaru. Složení potrubí zahrnuje: drcené skleněné tows, pískové a polyesterové pryskyřice.

Suroviny jsou přiváděny do rotující matrice - tvoří se struktura vnějšího povrchu potrubí. V průběhu výroby se pevné složky, plnivo a sklolaminát mísí s kapalnou pryskyřicí - polymerace probíhá rychleji pod vlivem katalyzátoru.

Další výhody:

- vysoká přesnost rozměrů výchozího produktu (vnitřní část rotační formy odpovídá vnějšímu průměru hotového výrobku)

- schopnost vrhat zeď jakékoli tloušťky;

- vysoká tuhost kruhu polymerního kompozitu;

- získání hladkého povrchu vně a uvnitř potrubních tvarovek.

Nevýhodou odstředivé výroby trubek ze skleněných vláken je energetická náročnost a vysoká cena konečného produktu.

Technologie # 4 - progresivní vinutí

Nejoblíbenější technikou je nepřetržité navíjení.Trubka je vytvořena střídáním trnu se skleněnými vlákny s polymery za chlazení. Metoda produkce má několik poddruhů.

Spirálová prstencová technologie

Stohovač vláken je speciální prstenec, na jehož obvodu jsou zvlákňovací trysky se závity.

Pracovní prvek se nepřetržitě pohybuje podél osy pohyblivého rámu a rozvádí vlákna podél spirálových linií.

Hlavní výhody metody:

- stejnoměrná síla na celém povrchu dálnice;

- vynikající tolerance tahového zatížení - trhliny jsou vyloučeny;

- tvorba produktů s proměnným průměrem a průřezy se složitou konfigurací.

Tato technika umožňuje získat vysokopevnostní trubky určené pro provoz pod vysokým tlakem (inženýrské sítě čerpadlo-kompresor).

Vinutí spirálové pásky

Tato technika je podobná té předchozí, rozdíl je v tom, že stohovač přivádí úzkou pásku vláken. Hustá výztužná vrstva se dosáhne zvýšením počtu průchodů.

Do výroby je zapojeno levnější zařízení než u metody se spirálovitým prstencem, ale vinutí pásky se vyskytuje několik významných nevýhod:

- omezený výkon;

- volné uložení vláken snižuje pevnost potrubí.

Metoda spirálové pásky je důležitá při výrobě potrubních tvarovek pro nízký, mírný tlak.

Podélně-příčná metoda

Provádí se kontinuální navíjení - stohovač umisťuje současně podélná a příčná vlákna. Neexistuje žádný zpětný pohyb.

Charakteristika metody:

- Používá se hlavně při vytváření trubek s průřezem do 75 mm;

- existuje možnost napnutí axiálních závitů, díky které je dosaženo pevnosti, jako u spirálové metody.

Podélná příčná technologie je vysoce produktivní. Stroje vám umožňují měnit poměr axiální a prstencové výztuže v širokém rozsahu.

Šikmá příčná podélná technologie

Vývoj charkovských inženýrů je mezi domácími výrobci žádán. Při křížovém navíjení zobrazuje stohovač „závoj“ sestávající ze svazku nití pojiva. Pás je přiváděn k rámu v mírném úhlu překrývání, kdy se vytvoří předchozí vyztužení kroužkem.

Po dokončení zpracování celého trnu jsou vlákna navinuta válečky - zbytky polymerů pojiva jsou odstraněny, výztužný povlak je zhutněn.

Vlastnosti válcování napříč vrstvami:

- těsnost ze skleněných vláken;

- neomezený průměr vyráběných trubek;

- vysoké dielektrické vlastnosti díky absenci kontinuální výztuže podél osy.

Elastický modul „cross-layer“ laminátu je nižší než podobný parametr jiných technik. Vzhledem k riziku trhlin mezivrstvy není tato metoda možná při vytváření potrubí pod vysokým tlakem.

Parametry výběru trubek ze skleněných vláken

Výběr skleněných kompozitních trubek je založen na následujících kritériích: tuhost a návrhový tlak, druh komponenty pojiva, strukturální vlastnosti stěn a způsob připojení. Významné parametry jsou uvedeny v průvodních dokumentech a na každé zkumavce se zkráceným označením.

Hodnocení tuhosti a tlaku

Tuhost skleněných vláken určuje schopnost materiálu odolat vnějšímu zatížení (závažnost půdy, provoz) a tlaku na stěny zevnitř.Podle standardizace ISO jsou potrubní tvarovky klasifikovány do několika tříd tuhosti (SN).

Stupeň tuhosti se zvyšuje se zvyšující se tloušťkou stěny trubky ze skleněných vláken.

Klasifikace podle jmenovitého tlaku (PN) odráží gradaci produktů s ohledem na bezpečný tlak kapaliny při teplotě +20 ° C po celou dobu životnosti (asi 50 let). Měrnou jednotkou pro PN je MPa.

Někteří výrobci, například Hobas, uvádějí kombinovanou charakteristiku dvou parametrů (tlak a tuhost) prostřednictvím zlomku. Potrubí s pracovním tlakem 0,4 MPa (třída PN - 4) se stupněm tuhosti (SN) 2500 Pa bude označeno - 4/2500.

Typ pojiva

Provozní vlastnosti potrubí do značné míry závisí na typu pojiva. Ve většině případů se používají polyesterové nebo epoxidové přísady.

Vlastnosti PEF pořadačů

Stěny jsou vytvořeny z termosetových polyesterových pryskyřic vyztužených skelnými vlákny a pískovými přísadami.

Použité polymery mají důležité vlastnosti:

- nízká toxicita;

- vytvrzování při pokojové teplotě;

- spolehlivé spojení se skleněnými vlákny;

- chemická inertnost.

Kompozitní potrubí s polymery PEF nepodléhá korozi a agresivním prostředím.

Vlastnosti epoxidu

Pojivo dává materiálu zvýšenou pevnost. Teplotní limit kompozitů s epoxidy je až +130 ° С a maximální tlak je 240 atmosfér.

Další výhodou je téměř nulová tepelná vodivost, takže sestavený kufr nevyžaduje dodatečnou tepelnou izolaci.

Návrh stěny z kompozitních trubek

Podle návrhu se liší: jedno-, dvou- a třívrstvé trubky ze skleněných vláken.

Vlastnosti jednovrstvých výrobků

Trubky nemají ochranný povlak, díky čemuž jsou levné. Vlastnosti potrubních tvarovek: nemožnost použití v oblastech s obtížným terénem a drsným podnebím.

Také tyto výrobky vyžadují pečlivou instalaci - kopání velkého objemu příkopu, uspořádání písečného „polštáře“. Odhad instalačních prací se však kvůli tomu zvyšuje.

Vlastnosti dvouvrstvých trubek

Výrobky uvnitř jsou potaženy filmovým povlakem - vysokotlaký polyethylen. Ochrana zvyšuje chemickou odolnost a zlepšuje těsnost vedení při vnějším zatížení.

Provoz armatur v ropovodech však odhalil slabiny dvouvrstvých úprav:

- nedostatečná přilnavost mezi strukturální vrstvou a vyzdívkou - porušení pevnosti stěn;

- zhoršení pružnosti ochranného filmu při teplotách subzero.

Při přepravě média obsahujícího plyn se může obložení delaminovat.

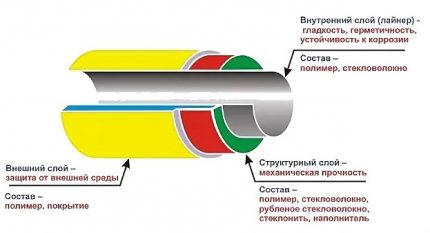

Třívrstvé parametry potrubí

Struktura potrubí ze skleněných vláken:

- Vnější polymerní vrstva (tloušťka 1-3 mm) - zvýšení mechanické a chemické odolnosti.

- Strukturální vrstva - strukturální vrstva odpovědná za pevnost výrobku.

- Podšívka (tloušťka 3-6 mm) - vnitřní skořepina ze skelného vlákna.

Vnitřní vrstva zajišťuje hladkost, těsnost a vyhlazuje cyklické kolísání vnitřního tlaku.

Metoda dokování skelného vlákna

Podle způsobu připojení je sortiment potrubních tvarovek z kompozitu rozdělen do 4 skupin.

Skupina č. 1 - dokovací stanice s paticí

Elastická gumová těsnění jsou namontována v protilehlých drážkách na koncových bodcích trubky. Přistávací kroužky jsou vytvořeny na zařízení s elektronickým ovládáním, které zajišťuje přesnost jejich umístění a velikosti.

Skupina č. 2 - trn s trnem s těsněním a zátkou

Při uspořádání pozemní dálnice je nutné kompenzovat vliv axiálních sil na potrubí. Za tímto účelem se kromě těsnění umístí zarážka. Prvek je vyroben z kovového kabelu, polyvinylchloridu nebo polyamidu.

Skupina č. 3 - přírubové připojení

Ukotvení kompozitního potrubí pomocí armatur nebo kovových trubek. Připojovací rozměry přírub ze skleněných vláken jsou regulovány GOST 12815-80.

Skupina č. 4 - adhezivní fixace

Nedělitelný způsob spojení - na špičky se aplikuje složení výztužných skleněných materiálů s přidáním polyesterové složky „studené“ vulkanizace. Tato metoda poskytuje pevnost a těsnost vlasce.

Označení ochranné vnitřní vrstvy

Metodika výroby potrubních produktů vám umožňuje vyrábět výrobky s různým složením vnitřní vrstvy, což určuje odpor vedení vůči přepravovanému médiu.

Tuzemští výrobci používají následující označení ochranných nátěrů.

Písmeno označuje přijatelné použití:

- A - přeprava kapaliny abrazivy;

- P - přívod a vypouštění studené vody, včetně pití;

- X - přípustné použití v chemicky agresivním prostředí s plyny a kapalinami;

- G - systémy přívodu teplé vody (limit 75 ° C);

- S - jiné kapaliny, včetně kapalin s vysokou kyselostí.

Ochranný povlak se nanáší vrstvou až 3 mm.

Přehled produktů od předních výrobců

Mezi palety nabízených produktů patří renomované značky s dlouholetou pozitivní pověstí. Patří sem produkty společností: Hobas (Švýcarsko), Steklokompozit (Rusko), Amiantit (koncern ze Saúdské Arábie s výrobními závody v Německu, Španělsku, Polsku), Ameron International (USA).

Mladí a perspektivní výrobci trubek ze skleněných vláken: Polyek (Rusko), Arpipe (Rusko) a Fiberglass Plant (Rusko).

Výrobce # 1 - Značka HOBAS

Továrny se značkou se nacházejí v USA a mnoha evropských zemích. Výrobky Hobas získaly celosvětové uznání za svou vynikající kvalitu. Trubky GRT s polyesterovým pojivem jsou vyráběny technikou odstředivého lití skelných vláken a nenasycených polyesterových pryskyřic.

Vlastnosti kompozitních trubek Hobas:

- průměr - 150 - 2900 mm;

- Třída tuhosti SN - 630 - 10 000;

- Úroveň tlaku PN - 1-25 (PN1 - beztlakové potrubí);

- přítomnost antikorozního povlaku s vnitřní výstelkou;

- odolnost vůči kyselinám v širokém rozmezí pH.

Byla zavedena výroba tvarových dílů: kolena, adaptéry, přírubové trubky a podložky.

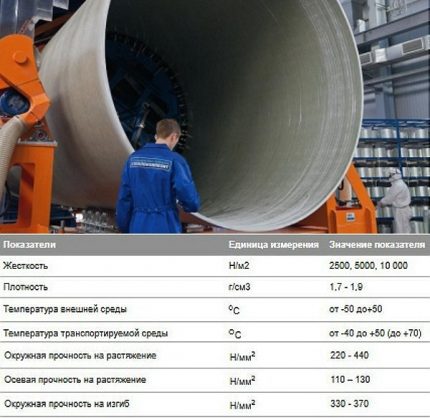

Výrobce # 2 - Steklokompozit company

Společnost "Steklokompozit" zřídila linku na výrobu laminátových trubek Flowtech, výrobní technologie - kontinuální navíjení.

Zahrnuté vybavení s dvojitou dodávkou pryskyřičných látek. Pro položení vnitřní vrstvy se používají high-tech pryskyřice a na strukturální vrstvu se aplikuje levnější složení. Tato technika umožňuje racionalizovat spotřebu materiálu a snížit výrobní náklady.

Výrobce # 3 - Značka Amiantit

Hlavními součástmi potrubí Amiantit Flowtite jsou laminát, polyesterová pryskyřice, písek. Použitá technika je kontinuální navíjení, které zajišťuje vytvoření vícevrstvého potrubí.

Struktura laminátu zahrnuje šest vrstev:

- vnější vinutí netkané pásky;

- energetická vrstva - nasekané sklolaminát + pryskyřice;

- střední vrstva - sklolaminát + písek + polyesterová pryskyřice;

- opakovaná výkonová vrstva;

- podšívka ze skleněných nití a pryskyřice;

- ochranný povlak z netkaného laminátu.

Studie prokázaly vysokou odolnost proti oděru - při 100 000 štěrkových cyklech byla ztráta ochranného povlaku 0,34 mm.

Výrobce # 4 - Polyec

Polyek LLC provádí různé modifikace trubkových výrobků ze skleněných vláken Fpipes. Technika výroby (nepřetržité šikmé podélné a příčné vinutí) umožňuje vytvořit třívrstvé trubky až do průměru 130 cm.

Polymerní kompozitní materiály se podílejí na vytváření plášťových trubek, propojení vodních sloupů, vodovodních potrubí a topných systémů.

Kromě trubek ze skleněných vláken nabízí trh řadu produktů z jiných materiálů - ocel, měď, polypropylen, plast, polyethylen atd. Které se díky své cenově dostupnější ceně aktivně používají v různých oblastech každodenního použití - instalace topení, vodovodu, kanalizace, větrání a další.

O vlastnostech trubek z různých materiálů se můžete seznámit v následujících článcích:

- Plastové trubky: typy, specifikace, instalační vlastnosti

- Trubky a tvarovky z polypropylenu: typy PP produktů pro montáž potrubí a způsoby připojení

- Plastové ventilační potrubí pro digestoře: typy, jejich vlastnosti, použití

- Měděné trubky a tvarovky: typy, značení, vlastnosti uspořádání měděného potrubí

- Ocelové trubky: druhy, sortiment, přehled technických charakteristik a montážní nuance

Závěry a užitečné video na toto téma

Technologie výroby a proveditelnost použití trubek ze skleněných vláken:

Porovnání technik kontinuálního a dávkového vinutí:

V soukromém bydlení se trubky ze skleněných vláken používají poměrně zřídka. Hlavním důvodem jsou vysoké náklady ve srovnání s plastovými protějšky. V průmyslové sféře však byla oceněna kvalita kompozitu a vyměněny opotřebované kovové linky na sklolaminát.

Máte nějaké otázky po přečtení našeho článku? Zeptejte se jich v bloku komentářů - naši odborníci se pokusí poskytnout vyčerpávající odpověď.

Nebo možná chcete doplnit předložený materiál relevantními údaji nebo příklady z osobní zkušenosti? Napište svůj názor podle tohoto článku.

Měděné trubky pro vytápění: typy, specifika značení + vlastnosti aplikace

Měděné trubky pro vytápění: typy, specifika značení + vlastnosti aplikace  Potrubí pro zavlažování v zemi: srovnávací přehled různých typů trubek

Potrubí pro zavlažování v zemi: srovnávací přehled různých typů trubek  Jak skrýt dýmky v koupelně: přehled nejlepších způsobů maskování dýmky

Jak skrýt dýmky v koupelně: přehled nejlepších způsobů maskování dýmky  Vodní měděné trubky: značení sortimentu, rozsah, výhody

Vodní měděné trubky: značení sortimentu, rozsah, výhody  Plastové trubky: typy, specifikace, instalační vlastnosti

Plastové trubky: typy, specifikace, instalační vlastnosti  Topný kabel pro kanalizační potrubí: typy, jak zvolit a správně provést instalaci

Topný kabel pro kanalizační potrubí: typy, jak zvolit a správně provést instalaci  Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu

Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu  Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky

Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky  Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám

Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám  Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky

Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky

Najednou jsem si nevybral správné sklolaminátové trubky pro zásobování vodou a problémy, samozřejmě mě hodně přivedli. Stěžovali si na částice z nějakého důvodu ve vodě, ale tekli neustále.